Keyboard ALT + g to toggle grid overlay

La technologie de fabrication peut rationaliser la construction pour répondre à des besoins urgents en matière de capacités de soins de santé

À une époque où les établissements de soins de santé des États-Unis atteignent leurs limites d’accueil en raison de la pandémie de COVID-19, la société BLOX, basée en Alabama, industrialise la tâche complexe de la construction d’hôpitaux. L’entreprise utilise des technologies de fabrication pour construire rapidement des établissements de soins de courte durée dans différents États américains, en fabriquant des éléments de construction en usine, en les expédiant sur le chantier et en les assemblant sur place. Grâce à un cycle flexible et intégré de conception, de fabrication et de construction, l’approche de BLOX en matière de construction modulaire d’hôpitaux sert de modèle pour renforcer les capacités d’un système de soins de santé mis à mal.

L’écart d’efficacité dans le domaine de la construction

En 2000, Chris Giattina était l’architecte principal de GA Studio, engagé par un constructeur automobile japonais pour concevoir et construire en neuf mois seulement un centre de formation des employés en Alabama. Six semaines après la première réunion, les travaux ont commencé et le projet a été réalisé à temps, le constructeur automobile ayant fourni les ressources nécessaires. Ce fut une révélation pour Chris Giattina, qui a constaté l’écart important entre l’efficacité du secteur automobile et celle de du secteur américain de la construction réfractaire au changement.

En 2010, cette révélation a conduit à la naissance de BLOX, une entreprise de conception, de fabrication et de construction basée en Alabama qui utilise la conception modulaire pour moderniser les pratiques de construction issues de la vieille école. Chris Giattina, aujourd’hui président de GA Studio et chef de la direction de BLOX, dirige l’équipe BLOX dans le cadre de la conception et de la construction d’établissements de soins de santé beaucoup plus rapide que la construction traditionnelle, sans compromis en termes de coûts ou de qualité.

L’application du concept de la modularité à la construction d’hôpitaux

“Nous nous sommes concentrés sur les soins de santé parce qu’il y avait un besoin urgent de trouver un moyen de commercialiser de bons produits sur un marché du travail restreint", explique Chris Giattina. Pour réaliser des projets de construction avec une qualité, une rapidité et une valeur ajoutée deux fois supérieures à celles des méthodes traditionnelles, la première étape a été la normalisation.

BLOX a commencé par préfabriquer de petits éléments standard tels que des supports de plafond, des supports chirurgicaux, des murs de tête d’hôpital avec des systèmes électriques et de gaz médicaux, et des modules de salle de bains complets avec la plomberie. "Nous avons d’abord appris à faire de petites choses complexes, puis nous sommes passés à la fabrication de petits bâtiments", explique Chris Giattina. "Pensez à une poupée russe : nous fabriquons une petite pièce qui s’insère dans une pièce plus grande, qui s’insère dans une pièce encore plus grande, et qui finalement s’insère dans ce que nous appelons un module uber, qui le plus grand élément compatible avec le transport routier". Un module uber de 15 pieds (4,5 m) de large, 15 pieds (4,5 m) de haut et 60 pieds (18 m) de long peut comprendre un centre de traumatologie entier ou un ensemble de pièces, notamment des laboratoires, des salles d’imagerie, des chambres de patients et même des salles de repos.

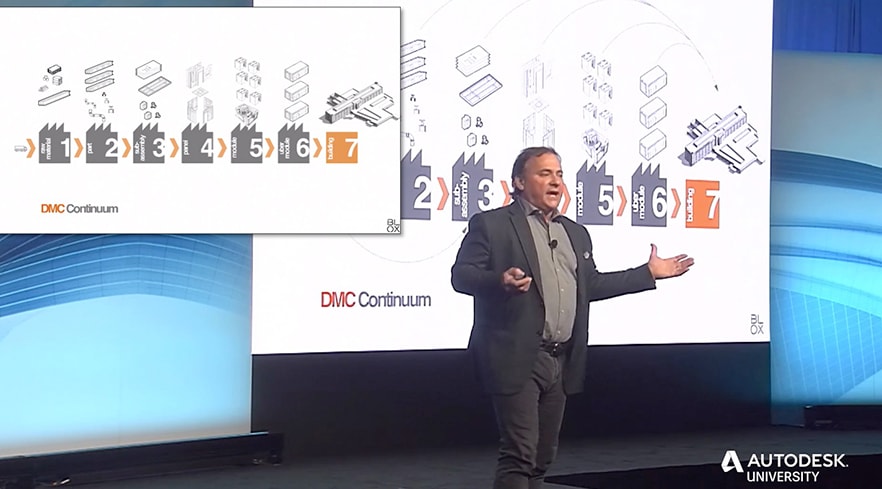

Chris Giattina, PDG de BLOX, décrit le continuum Conception-Fabrication-Construction lors de l’événement Autodesk University 2019.

Le continuum Conception-Fabrication-Construction

L’équipe BLOX utilise un système de livraison des bâtiments que Chris Giattina appelle Conception-Fabrication-Construction. « Imaginez un continuum : il y a la matière première initiale, qui est traitée par étapes successives jusqu’à ce qu’elle devienne un bâtiment », explique Chris Giattina.

Sur le continuum Conception-Fabrication-Construction, un bâtiment peut être constitué de n’importe quelle combinaison d’éléments, de sous-ensembles, de panneaux, de modules et de modules uber standard. Les éléments sont conçus et fabriqués dans l’environnement contrôlé de l’usine BLOX (qui était auparavant une usine de wagons) à Bessemer, en Alabama, à l’aide de processus et de systèmes reproductibles. "Dans un contexte où nous avons de moins en moins de travailleurs qualifiés, nous créons des systèmes qui permettent à la main-d’œuvre non qualifiée d’effectuer des tâches qui nécessitaient auparavant des compétences", explique Chris Giattina. "Les personnes qualifiées deviennent les fabricants des machines", et créent des processus et des outils qui peuvent être utilisés par d’autres travailleurs.

La modularité réduit les risques de construction

Le site de construction de l’hôpital devient alors un site d’assemblage au lieu d’être un regroupement à haut risque de divers métiers construisant un bâtiment sur mesure sur place. "Sur le chantier, les fondations sont réalisées et nous posons ces gros blocs dessus; un chantier peut en accueillir entre 20 et 50", explique Chris Giattina. "Placez une structure entre eux avec un ensemble de pièces qui peut être livré en pièces détachées, puis assemblez des cloisons préfabriquées en usine".

Parmi les projets récents de l’équipe BLOX, citons les services d’urgence autonomes du Nevada, de Floride et du Texas pour UHS (Universal Health Services), les modules standard pour les chambres de patients en soins de courte durée dans des dizaines d’hôpitaux pour HCA (Hospital Corporation of America) et, actuellement en cours, un hôpital de 170 lits au Nevada. Chris Giattina explique qu’en rationalisant le cycle de construction, en passant directement de la conception à la fabrication, "vous pouvez construire un bâtiment entier en trois semaines environ et être prêt à continuer avec de nouveaux projets".

Conception d’un flux de travail numérique

Les logiciels et l’analyse des données ont été indispensables au développement de l’activité Conception-Fabrication-Construction. BLOX utilise Revit depuis longtemps pour la conception de ses éléments de construction. L’étape suivante a consisté à intégrer les conceptions numériques au processus de fabrication dans l’usine, par l’intermédiaire d’un système de gestion des données dans le nuage. "Nous passons du modèle à la fabrication, et nous le faisons systématiquement", indique Chris Giattina. "Nous avons développé une plateforme appelée WEVR qui fait appel à notre propre développement logiciel avec Forge et BIM 360".

La plateforme WEVR exploite les données provenant d’une multitude de réglementations nationales en matière de soins de santé et les commentaires sur les pratiques cliniques du personnel et de la direction des établissements de soins de santé pour cerner des centaines de possibilités de conception. Un algorithme a permis de réduire les possibilités de conception à quelques modèles standard qui répondent aux exigences rigoureuses des différents États. « À ce stade, vous pouvez fabriquer une pièce qui peut être utilisée à Reno, au Nevada, ou à Miami, en Floride », explique Chris Giattina. « Nous nous appuyons essentiellement sur un processus industrialisé et un processus axé sur les données pour proposer les meilleures solutions en matière d’éléments pouvant être assemblés de centaines, voire d’un nombre infini, de façons différentes » dans les établissements de soins de santé.

Utilisation de la construction modulaire d’hôpitaux pour faire face à la pandémie de COVID-19

Aujourd’hui, en pleine crise des soins de santé due au nouveau coronavirus, l’usine BLOX produit actuellement pour ses projets hospitaliers en cours. Mais l’entreprise a également prévu d’utiliser son processus de construction industrialisé pour répondre à l’une des priorités les plus urgentes en matière de soins de santé des villes et des États américains : le besoin de lits d’hôpitaux supplémentaires pour traiter les patients souffrant de la COVID-19. L’entreprise adapte ses systèmes pour construire des unités mobiles de soins intensifs (UMSI) de qualité institutionnelle qui peuvent être rapidement déployées dans les zones qui en ont le plus besoin.

L’entreprise a mis au point une conception pour une salle UMSI de 16 lits qui peut être fabriquée sous forme d’unités modulaires à l’usine, transportée par camion, assemblée sur place et prête à accueillir des patients une semaine plus tard. D’après Chris Giattina, la première UMSI pourrait sortir de la chaîne de production en quatre semaines seulement. BLOX prévoit de pouvoir rapidement augmenter sa capacité de production pour atteindre 250 lits par mois dans son usine, et dix fois plus grâce à des partenariats de chaîne logistique à travers les États-Unis.

Un modèle pour remédier à la pénurie de lits dans les établissements de soins de santé

L’UMSI de BLOX pourrait permettre aux prestataires médicaux de mettre en quarantaine les patients atteints de COVID-19, de préserver la capacité des hôpitaux existants pour d’autres patients et de protéger les travailleurs de première ligne contre une exposition inutile. Comme les regroupements de cas de COVID-19 apparaissent dans les zones urbaines et rurales, "les premières UMSI pourraient être installées dans n’importe quelle zone où elles sont nécessaires", indique Chris Giattina. "Elles peuvent passer très facilement de l’une à l’autre", puisque la technologie d’intelligence artificielle et l’analyse des données qui alimentent la plateforme Conception-Fabrication-Construction répondent aux exigences réglementaires des différents États en matière d’équipement hospitalier.

Le système de livraison Conception-Fabrication-Construction de l’entreprise a permis à BLOX d’adopter une approche flexible pour relever ce défi sans précédent pour notre génération. "Nous avons constitué une équipe de personnes incroyablement talentueuses : 400 architectes, ingénieurs, programmeurs, fabricants, entrepreneurs », indique Chris Giattina. « Et nous nous efforçons de résoudre les problèmes extrêmement complexes et d’améliorer notre secteur d’activité".