GAMMON CONSTRUCTION

Les technologies de la construction 2.0 font progresser la réindustrialisation de Hong Kong

LE NOUVEAU POSSIBLE

Partager cet article

Les technologies BIM et de préfabrication accélèrent la construction du Centre de fabrication avancée

Dans le cadre des efforts de Hong Kong pour étendre la fabrication et la construction, Gammon Construction a construit le Centre de fabrication avancée aux normes industrielles de pointe. Conformément aux pratiques d'innovation de l'initiative Construction 2.0 du gouvernement, l'entreprise a utilisé le BIM (modélisation des données du bâtiment), un jumeau numérique, et la DfMA (conception pour la fabrication et l'assemblage) pour rendre la construction plus sûre et plus rapide. Gammon a également mis en œuvre des programmes de formation et de mentorat afin de promouvoir de nouvelles compétences professionnelles qui revitaliseront l'industrie locale de la construction.

Le Centre de fabrication avancée, situé à Tseung Kwan O, Hong Kong, est une installation industrielle avancée et évolutive de 9 étages conçue pour prendre en charge plusieurs secteurs d'activité. Image publiée avec l'aimable autorisation de Gammon Construction.

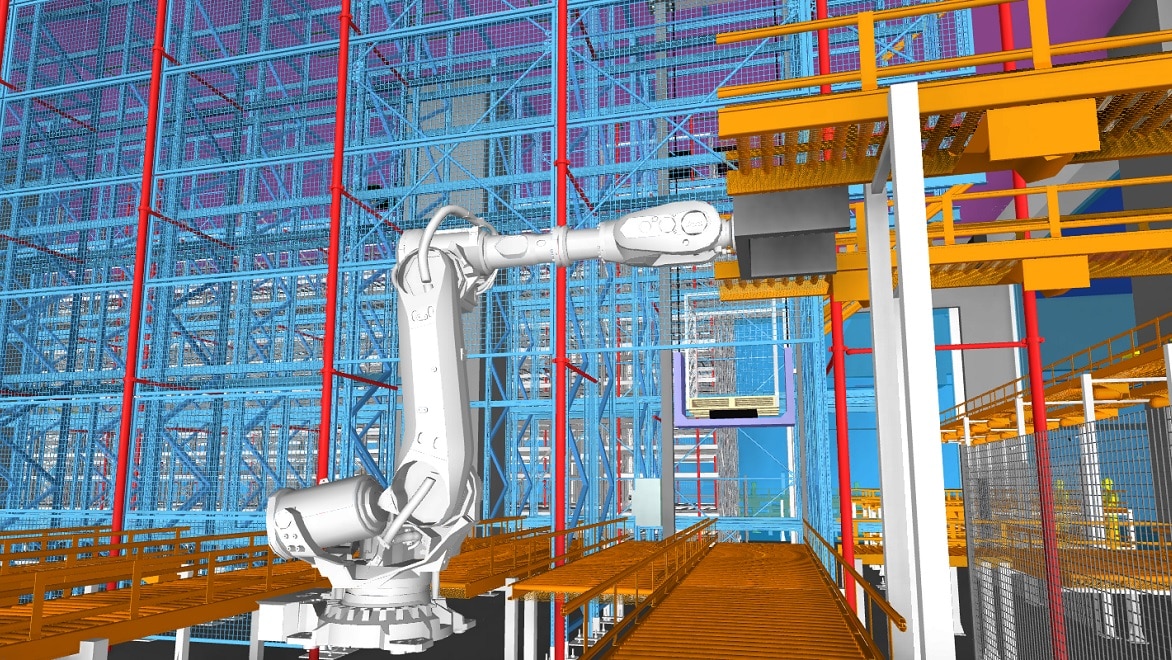

Dynamisation de la construction pour rétablir les emplois dans les usines

Hong Kong est sur la voie de la réindustrialisation, et son gouvernement fournit des milliards de dollars pour ramener l'industrie manufacturière afin de soutenir l'économie, créer de nouvelles opportunités et retenir les talents. L'un des projets phares de cette initiative est le Hong Kong Advanced Manufacturing Center (AMC – Centre de fabrication avancée de Hong Kong), une installation de 1,1 million de pieds carrés conçue pour prendre en charge des processus et des technologies de fabrication innovants, notamment l'impression 3D, la robotique et les services partagés pour le prototypage, l'assemblage, la logistique et le stockage.

Pour répondre aux exigences industrielles de pointe, la construciton d'AMC nécessitera des technologies avancées et des processus simplifiés de construction numérisée. L'agence de gestion des parcs scientifiques et technologiques de Hong Kong, l'organisme public qui supervise le projet, s'est intéressée aux pratiques de Construction 2.0, une initiative de réforme et de modernisation du secteur de la construction qui se concentre sur trois piliers clés : l'innovation, le professionnalisme et la revitalisation.

Gammon Construction (site Web É.-U.), un entrepreneur en construction et ingénierie dont le siège social se trouve à Hong Kong, a été chargé de donner vie à AMC et d'intégrer Construction 2.0 dans le processus de développement et de construction des bâtiments. Gammon a tiré parti de la technologie pour répondre aux pénuries de main-d'œuvre et aux problèmes de sécurité sur le site, réduire les délais de construction et gérer les défis uniques d'une usine de fabrication avancée.

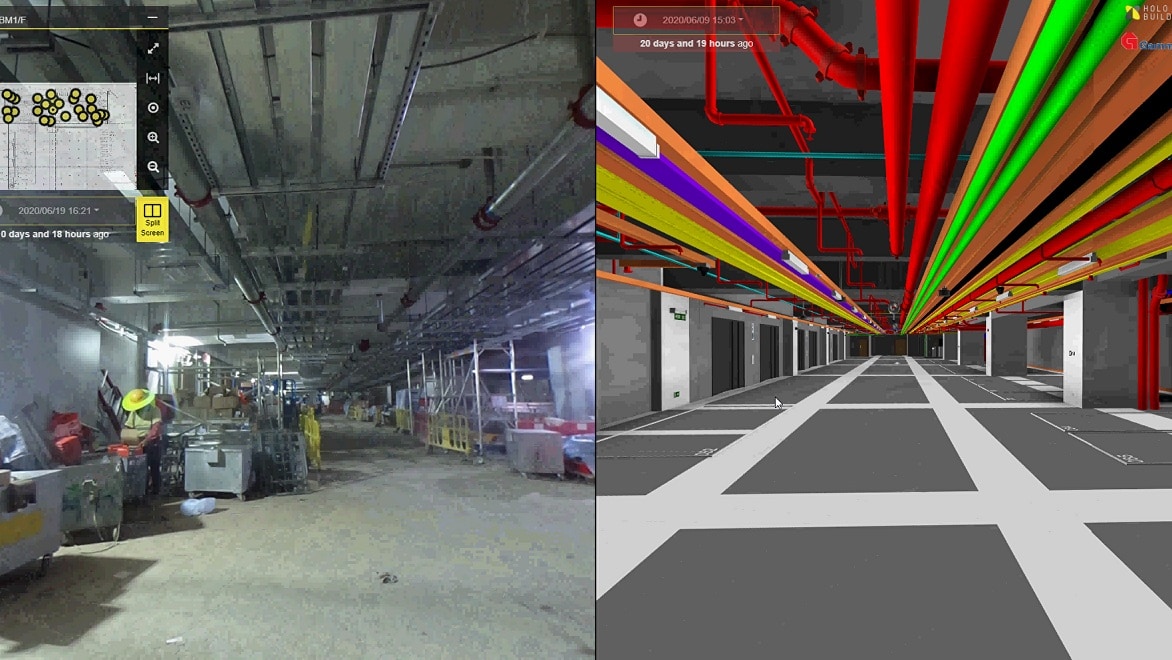

L'équipe du projet du Centre de fabrication avancé (AMC) a utilisé les outils et technologies BIM tout au long du cycle de vie du projet, de la coordination de la conception à la supervision des différents corps de métiers, afin de réduire les coûts, les risques de sécurité et les temps de construction. Image publiée avec l'aimable autorisation de Gammon Construction.

Gammon Construction encourage l'innovation

Bien connu pour la réalisation de projets pluridisciplinaires complexes à Hong Kong et en Asie du Sud-Est, Gammon a intégré toute son expérience, ses ressources et son innovation au projet AMC. L'équipe a utilisé le BIM (site Web É.-U.) tout au long du cycle de vie du projet, reflétant ainsi les changements apportés par le secteur dans le cadre de l'initiative Construction 2.0. Une stratégie clé de départ a consisté à développer des modèles BIM 3D à l'aide de Revit et de Navisworks pour créer un jumeau numérique (site Web É.-U.).

« Nous avons utilisé le jumeau numérique lors de nos ateliers afin que toutes les parties prenantes (ingénieurs, ouvriers, superviseurs) puissent simuler les travaux avant qu'ils ne soient réalisés », explique Sammy Lai, directeur de Gammon Construction. « Ils peuvent comprendre les procédures, concevoir une séquence de travail et décider du flux de travail. » L'entreprise a également utilisé le jumeau numérique pour identifier les problèmes de sécurité et de conception à l'aide de la détection des conflits et de l'analyse de constructibilité. « Si nous disposons d'une bonne coordination et que nous le faisons correctement dès le premier essai, nous pouvons améliorer la qualité », déclare-t-il.

Une vue en coupe d'AMC affiche les composants de construction avec un code couleur. Près de 75 % des composants de construction étaient préfabriqués avec DfMA et MiMEP. Image publiée avec l'aimable autorisation de Gammon Construction.

DfMA optimise la préfabrication pour la construction

Gammon a combiné des techniques de construction traditionnelles avec des méthodes plus modernes, telles que la conception pour la fabrication et l'assemblage (DfMA) et l'intégration multi-métiers de la mécanique, de l'électricité et de la plomberie (MiMEP). La préfabrication DfMA implique la fabrication des composants de construction hors site, puis leur assemblage et leur installation sur site, tandis que MiMEP adopte la DfMA pour les composants mécaniques, électriques et de plomberie.

L'entreprise a créé trois usines hors site et une usine sur site pour fabriquer et construire plus de 7 000 modules MiMEP, ce qui a considérablement simplifié le processus. « Normalement, nous transmettons les pièces de l'usine aux sous-traitants et aux ouvriers pour l'installation des composants MEP, et cela prend environ de 30 à 45 jours », explique Lai. « Mais maintenant, l'installation peut être faite en une seule journée. »

Texte uniquement; 1 colonne

En plus d'économiser du temps et de l'argent, Gammon a constaté que DfMA et MiMEP résolvent des problèmes plus larges en rendant la construction plus sûre et en résolvant les pénuries de main-d'œuvre. « Une usine est un environnement bien contrôlé, ce qui peut être beaucoup plus sûr que la construction sur site, en particulier pour une main-d'œuvre vieillissante », explique Lai. « Et en raison de la pénurie de main-d'œuvre, il nous serait plus facile d'embaucher des gens pour travailler dans une usine que sur le terrain. »

Pour accélérer la construction, Gammon a utilisé des dalles en T doubles en béton précoulé. « La conception d'origine de la structure est une structure de dalles plates avec des dalles très épaisses, de sorte que vous pouvez imaginer qu'on coule beaucoup de béton pendant la construction », explique Lai. « Cela pose également des problèmes de séquence et de logistique. Avec les dalles en T doubles préfabriquées, nous atteignons toujours les mêmes performances structurelles tout en réduisant la quantité de béton de 60 %, ce qui réduit le gaspillage. »

Gammon a introduit une application mobile pour faciliter, accélérer et optimiser les modifications pour les sous-traitants. Image publiée avec l'aimable autorisation de Gammon Construction.

Relever les défis avec les technologies BIM mobiles

La gestion des modifications a été l'un des plus grands défis auxquels Gammon a été confrontée. Pour un projet volumineux comme AMC, le lancement d'un ordre de modification impliquait que toutes les parties prenantes s'accordent sur le changement et le comprennent. Lai cite une nouvelle initiative Gammon, une application mobile qui intègre des technologies telles que la réalité augmentée et facilite, accélère et optimise le transfert pour les sous-traitants, comme exemple de la façon dont l'entreprise a abordé la gestion des changements.

« J'ai dû rassembler tous les superviseurs, sous-traitants, ouvriers et membres de l'équipe de direction pour faire une évaluation et voir si cela correspondait à leur objectif », explique-t-il. « Ce n'était pas facile, mais j'ai essayé de les aborder tôt, de comprendre leurs points faibles et de trouver des moyens de les résoudre. Je leur ai également donné le soutien et les encouragements dont ils avaient besoin, et les ai un peu poussés à essayer l'application pour voir comment elle pouvait les aider. »

L'entreprise a également développé un flux de travail pour suivre les conditions du site en constante évolution, qui incluait des mises à jour de l'équipe de construction, des données issues des outils numériques utilisés dans le projet, ainsi que des images et des données capturées à l'aide de lecteurs laser, de drones et d'appareils photo à 360 degrés. Ces mises à jour itératives des modèles BIM ont permis de produire plus efficacement les données et les modèles définitifs conformes à l'exécution pour les transmettre à l'équipe de gestion des installations.

« L'innovation est essentielle pour rester compétitif sur le marché. Si l'on est encore loin d'une automatisation complète des machines pour remplacer le travail pénible, l'innovation et la numérisation peuvent augmenter la productivité et aider à résoudre le problème de main-d'œuvre. Dans les années à venir, notre vision consiste à transformer Gammon en repoussant les limites de la technologie au profit de nos clients et du secteur de la construction dans son ensemble. »

– Sammy Lai, Directeur, Gammon Construction

Pour maintenir à jour les modèles BIM pour AMC, l'équipe Gammon a utilisé la photogrammétrie, la science qui consiste à dériver des mesures à partir de photographies. Image publiée avec l'aimable autorisation de Gammon Construction.

Améliorer les compétences professionnelles chez Gammon Construction

Pour accélérer l'adoption de l'environnement BIM 3D par l'équipe de projet et la livraison numérique sur le chantier, Gammon a mis l'accent sur le développement des compétences par la formation. Bien que la plupart des membres de l'équipe aient suivi une formation sur le BIM et la gestion des données, l'entreprise a également découvert que le mentorat pouvait être un outil essentiel pour améliorer le professionnalisme et moderniser l'entreprise.

« Vous pouvez trouver des personnes ayant les compétences requises ou les former pour atteindre un haut niveau », explique Lai. « Mais le plus important est d'avoir le bon état d'esprit et la bonne attitude. » Pour ce faire, Gammon a mis en place un mentorat traditionnel – les jeunes employés apprenant de leurs aînés – et un mentorat inverse – les jeunes employés encadrant leurs aînés. « Ces jeunes employés sont nés dans le monde numérique et ont un état d'esprit différent. Nos employés peuvent donc en apprendre davantage sur les nouvelles applications numériques ou les technologies de construction », explique Lai.

De plus, les activités de mentorat ont contribué à favoriser un environnement de travail favorisant l'apprentissage, l'écoute, l'ouverture et le travail en équipe. « Lorsque nos collaborateurs les plus expérimentés travaillent avec les jeunes ingénieurs, un lien se crée », explique Lai. « Tout le monde essaie d'atteindre les mêmes objectifs au mieux de ses capacités, et ils sont prêts à exprimer leur point de vue sur un problème et à le résoudre ensemble. » Gammon adopte également une culture de diversité et d'inclusion. « Nous avons un mélange d'anciens et de jeunes membres de l'équipe, et notre ratio de femmes est d'environ 20 % dans une équipe », dit-il. « Nous avons des collègues féminines à différents postes et à différents niveaux : ingénieurs, chefs de projet adjoints et responsables. »

Un modèle 3D d'une installation d'usine montre un équipement logistique automatisé dans AMC. Image publiée avec l'aimable autorisation de Gammon Construction.

La relance du secteur de la construction à Hong Kong

L'usine du Centre de fabrication avancée de Hong Kong a officiellement ouvert ses portes au printemps 2022 et les efforts de Gammon dans le projet AMC constituent une étape vers la revitalisation de l'industrie de la construction à Hong Kong. Reconnaissant l'utilisation innovante des technologies de construction dans le cadre du projet, la société a reçu le prix Autodesk Hong Kong BIM Award. Ses méthodes pourraient également servir de tremplin à d'autres entreprises.

Lai envisage un avenir de plus en plus numérique attirant une nouvelle génération à rejoindre le secteur. « Les compétences seront différentes », dit-il. « Ce ne sera pas seulement de l'ingénierie et de la construction, mais aussi un mélange de gestion d'usine, de gestion logistique et même d'ingénierie logicielle. Dans notre entreprise, par exemple, nous embauchons plus d'ingénieurs, mais aussi plus de gestionnaires d'usines et de gestionnaires logistiques, et nous partageons nos connaissances avec eux. »

« On assistera à un changement de paradigme dans le secteur de la construction : la fabrication hors site sera largement utilisée et les outils numériques contrôleront la séquence et le flux de travail de la construction », ajoute-t-il. « Nous devons changer notre état d'esprit et nous orienter vers un avenir plus numérique. »