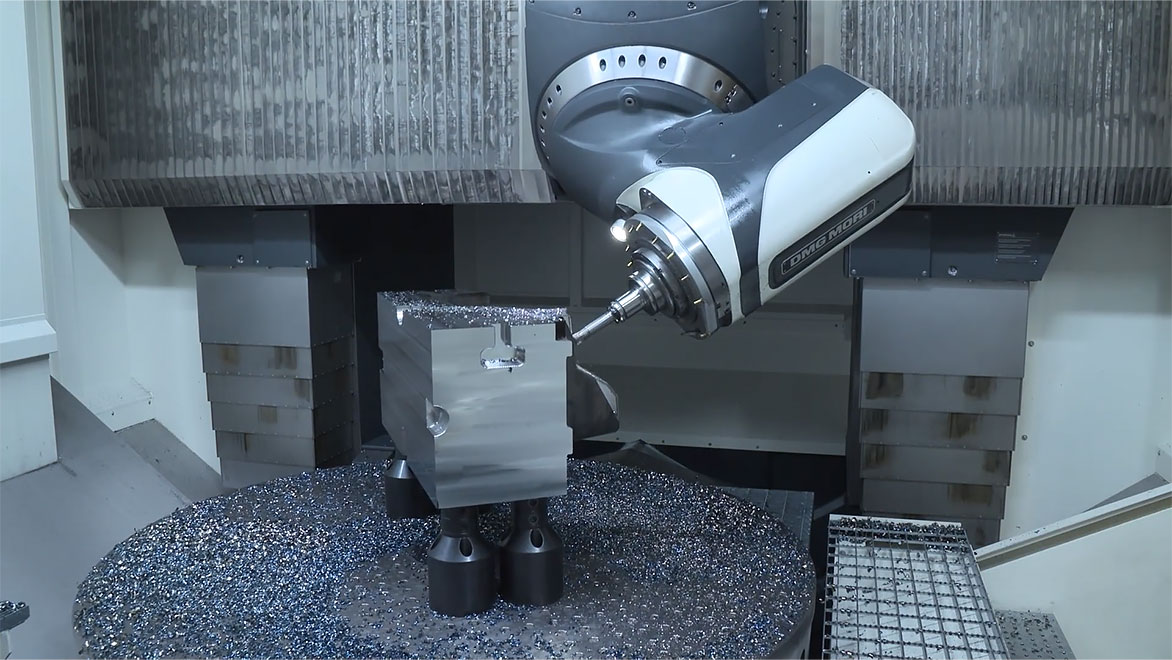

Mit Hilfe der 3-Achsen-CNC-Bearbeitung können viele komplexe Teile hergestellt werden. Es gibt jedoch Anwendungen, bei denen eine 3-Achsen-Maschine an ihre Grenzen stößt. Diese Maschinentypen eignen sich hervorragend für die Herstellung einer Vielzahl von Komponenten, sind jedoch weniger geeignet, wenn Teile Hinterschnitte oder Bohrungen enthalten, die nicht an der Z-Achse der Maschine ausgerichtet sind. In diesen Fällen ist eine 5-Achsen-Maschine besser geeignet, da durch das Hinzufügen von zwei Drehachsen mehr Elemente erreicht und bearbeitet werden können. Dies kann die Fertigung von Bauteilen mit weniger Spannvorrichtungen ermöglichen, was die Bearbeitungszeiten verkürzt und Ungenauigkeiten auf dem Maschinenteil vermeidet. Eine 5-Achsen-Maschine kann auch die Bearbeitungseffizienz verbessern. Es ist beispielsweise möglich, Elemente mit kürzeren, starreren Schnittwerkzeug-Baugruppen zu bearbeiten. Dies führt zu weniger Werkzeugabstoßen, verbesserter Genauigkeit und Oberflächenbeschaffenheit sowie der Möglichkeit, mit höheren Schnittvorschüben zu arbeiten, um die Gesamtbearbeitungszeiten zu reduzieren.

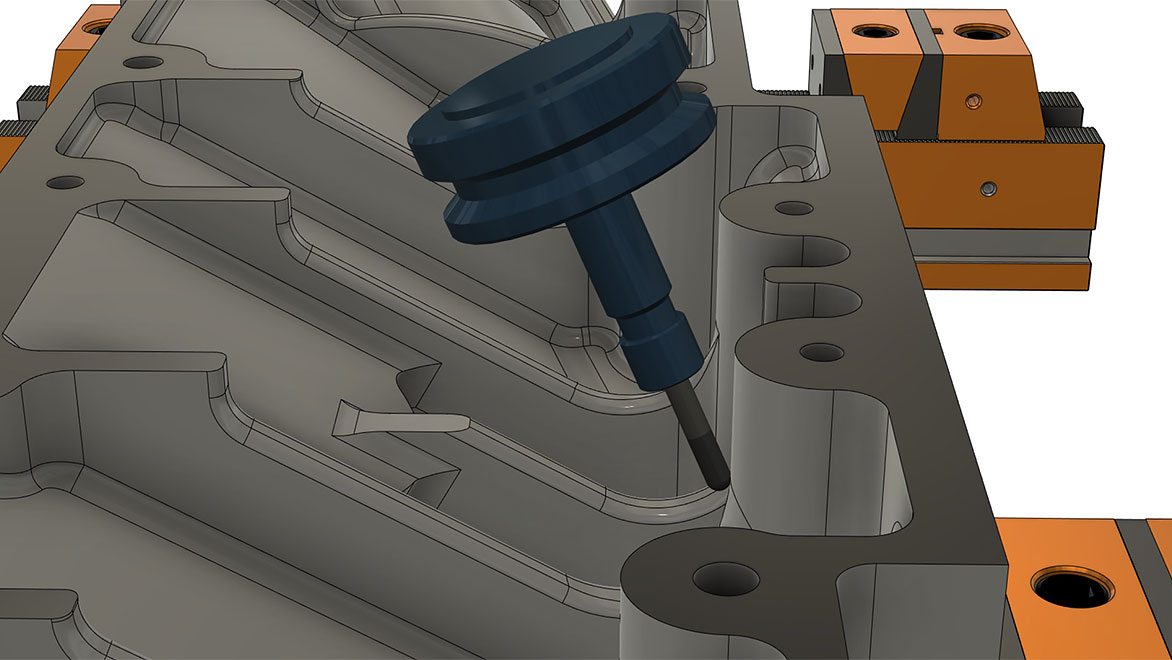

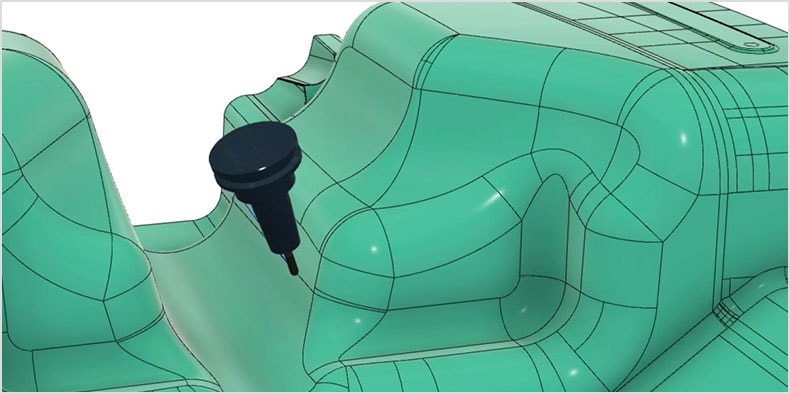

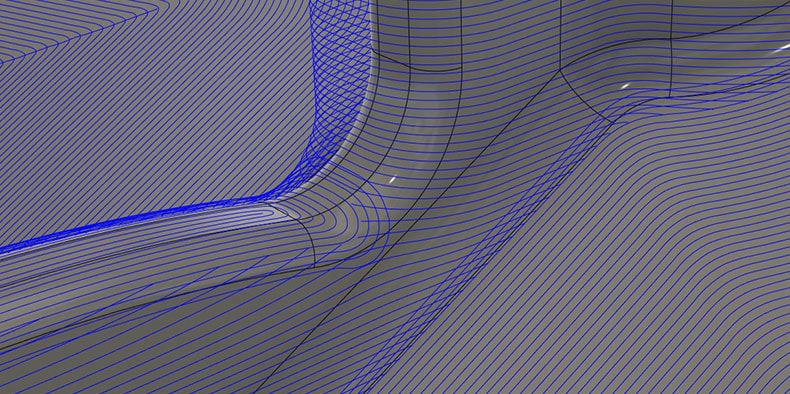

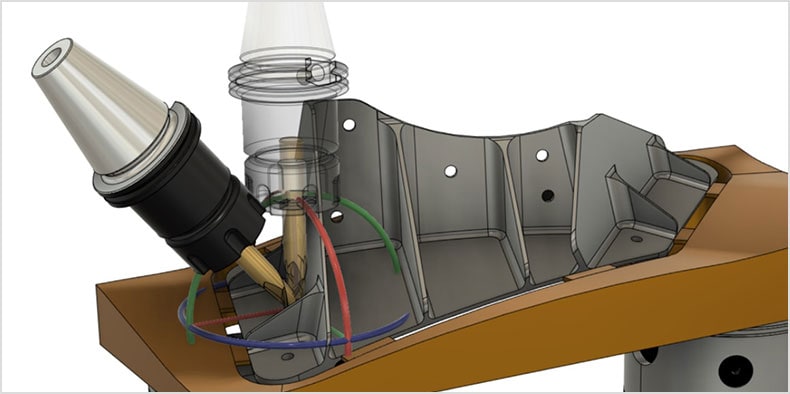

Es ist wichtig zu beachten, dass viele Komponenten durch 3+2-Bearbeitung (auch bekannt als „5-Achsen-Positionsbearbeitung“) effektiv bearbeitet werden können. Hierzu werden die beiden Drehachsen verwendet, um das Schnittwerkzeug relativ zum Werkstück auszurichten, bevor eine 3-Achsen-Bearbeitungsoperation durchgeführt wird. Mit der 3+2-Bearbeitung können beispielsweise Bohrungen an den Bauteilseiten realisiert oder auch kleine Elemente in tiefen Taschen bearbeitet werden. In den komplexesten Anwendungen kann die simultane 5-Achsen-Bearbeitung eingesetzt werden. Hier bewegt die Maschine alle fünf Achsen gleichzeitig und kann doppelt gebogene Flächen mit einer einzigen Fräsoperation bearbeiten, die das Schnittwerkzeug der Fläche konstant vorstellt, um eine extrem hohe Oberflächengüte zu erzielen.

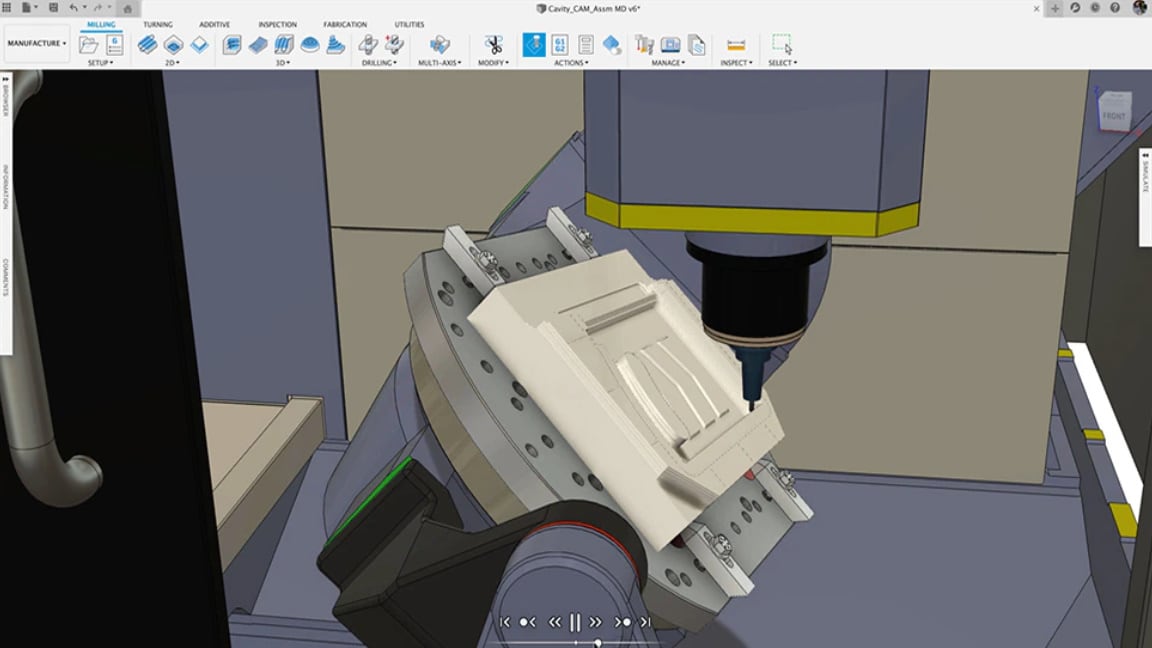

Wenn Sie von 3 Achsen auf 5 Achsen hochrüsten möchten, ist es wichtig, dass Ihre CAM-Software die nötigen Tools zur präzisen und sicheren Bedienung der Maschine aufweist. Daher sind Funktionen wie Kollisionsvermeidung, Simulation und Überprüfung von entscheidender Bedeutung.