TECHNICA INTERNATIONAL

Auf dem Weg zur vollständigen Transformation

KONSTRUKTION UND FERTIGUNG

Diesen Beitrag teilen

Konstruktionsunternehmen für automatisiertes Produkthandling setzt auf eine integrierte Collection von Autodesk-Lösungen, um die Effizienz deutlich zu verbessern und mehr Zeit für Innovationen zu haben

Technica International entwickelt, produziert und installiert komplexe Systeme für das Produkthandling und die Automatisierung in einer Vielzahl von Branchen, darunter Lebensmittel, Getränke, Papier, Verpackungen, Chemikalien und Pharmazeutika. Das Unternehmen hat ehrgeizige Wachstumspläne und entschied sich deshalb für die Product Design & Manufacturing Collection. Die bisher manuellen Prozesse werden dabei in rationellere, vernetzte und automatisierte Arbeitsabläufe umgewandelt.

Seine Effizienz konnte das Unternehmen enorm steigern, und bei bestimmten Anwendungen wurde die Produktivität um 50 bis 1.600 % gesteigert.

Produktbewegungen rund um den Globus

Produkte, die man essen, trinken, öffnen oder als Arzneimittel einnehmen kann, werden häufig durch komplexe Automatisierungs- und Handlingsysteme quer durch eine Fabrik befördert. Technica International ist einer der weltweit führenden Anbieter solcher Systeme, die Förderbänder, Puffer, Paletten und Kistenförderer, Verpackungs- und LKW-Ladegeräte kombinieren.

Technica International mit Sitz in Bickfaya, Libanon, entwickelt und fertigt diese Systeme seit 1982 und bedient damit eine Vielzahl von Branchen auf der ganzen Welt. Als Lösungsanbieter und End-to-End-Integrator für Fördertechnik steht Technica International mit seinem Know-how im Zentrum aller Fertigungsabläufe. Das schnell wachsende Unternehmen hat sich im Jahr 2020 ehrgeizige Ziele gesteckt. Diese sind Teil eines unternehmensweiten Plans für schlankere, digitalere und effizientere Abläufe. Technica International überdachte seine Arbeitsabläufe und Technologien, die bereits mehrere Jahrzehnte alt waren.

Verpackungssystem von Technica International. Bild mit freundlicher Genehmigung von Technica International.

Nur Text; 1 Spalte

„Problematisch war vor allem, dass unsere Tools nicht integriert waren“, erklärt Assaad Hani, Geschäftsanalyst und Leiter des Projekts „Go Lean, Go Digital, Go Global“. „Mit anderen Worten: Jede Abteilung arbeitete für sich. Das bedeutete, dass wichtige Daten nicht immer korrekt weitergegeben wurden. Daten wurden oft in Form von Tabellen übergeben, was die Versionskontrolle erschwerte.“

Wenn beispielsweise ein Mitarbeiter des Fertigungsteams versehentlich eine ältere Version einer Produktkonstruktion abgerufen hat, entstand dadurch erhebliche Nacharbeit. Ohne eine einheitliche Methode zur Kontrolle von Konstruktions- und Fertigungsinformationen verlief die Koordination zwischen den Teams nicht optimal.

Neue Lösungen

Die Transformation von Technica International begann Anfang 2020, als das Unternehmen gleich mehrere Lösungen von Autodesk erwarb, darunter die Product Design & Manufacturing Collection. Nachdem man über mehrere Monate hinweg Erfahrungen gesammelt hat, beginnt das Unternehmen nun, die Rendite aus seiner Investition zu realisieren.

„Wir haben uns für Autodesk entschieden, weil es eine sehr bekannte und vertrauenswürdige Marke ist“, erklärt Hani. „Als wir uns die Product Design & Manufacturing Collection ansahen, stellten wir fest, dass sie alle unsere Prozesse zusammenführen kann. Sie entsprach voll und ganz unseren Anforderungen, und alles war bereits integriert. Wir mussten nichts tun, um beispielsweise AutoCAD Electrical einzubinden, da es bereits in Inventor integriert war. Alles war einfach zu implementieren und sehr benutzerfreundlich.“

Technica International sprach mit Autodesk schließlich über andere attraktive Angebote, nicht zuletzt wegen des umfassenden Gesamtpakets. „Der Service und der Support von Autodesk sind hervorragend“, erklärt Hani. „Das haben wir nicht sofort bemerkt. Wenn wir eine Anfrage einreichen oder eine Unterstützungsleistung anfordern, erhalten wir innerhalb von 24 Stunden eine Antwort. Damit sind wir sehr zufrieden.“

Von 2D zu 3D – schneller als je zuvor

Bevor Technica International zur Product Design & Manufacturing Collection wechselte, folgte es einem herkömmlichen Arbeitsablauf, in dem technische Vertriebsteams 2D-Layouts erstellten und diese vom Kunden absegnen ließen. Das Maschinenbauteam erstellte auf der Grundlage dieser Layouts 3D-Entwürfe, während das Elektrotechnikteam gleichzeitig Steuerungssysteme entwickelte.

„Jedes Mal, wenn wir von der 2D-Vertriebszeichnung zum 3D-Modell übergingen, fingen wir bei null an“, so Hani. „Das Projektteam musste das gesamte Layout in 3D neu erstellen. Das war sehr repetitiv.“

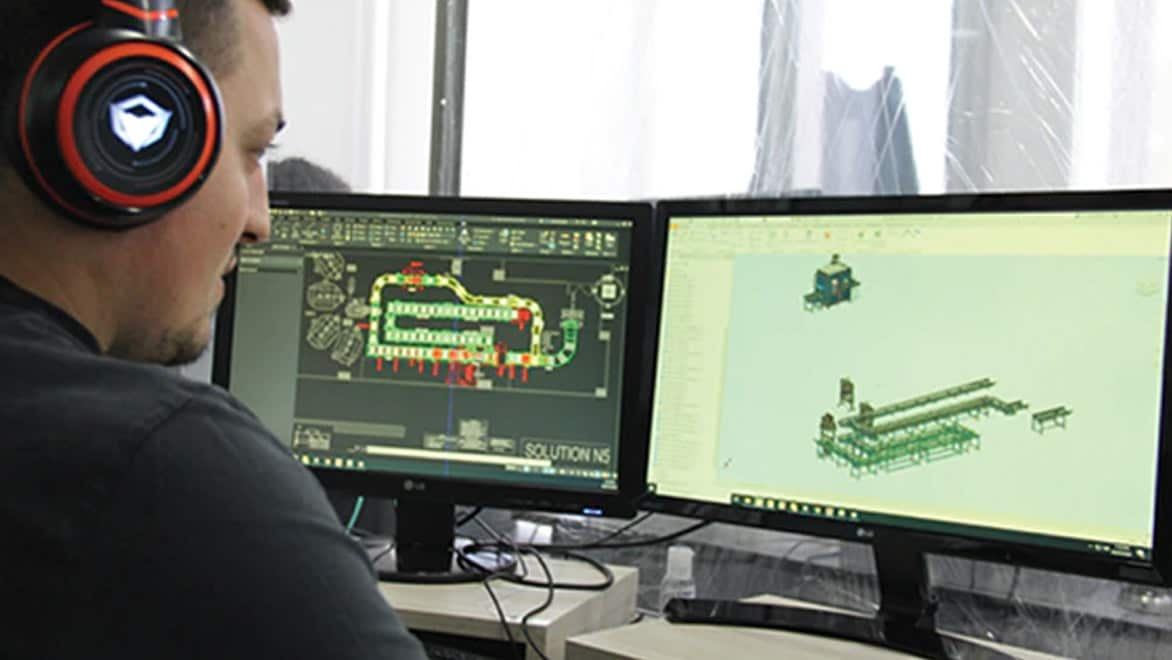

Jetzt beginnt der Prozess mit Autodesk Factory Design Utilities. Mit diesem Tool optimiert das Team von Technica International die Aufstellung von Produktionslinien und Maschinen am Kundenstandort, da das Werk und seine Anlagen sehr engen Beschränkungen unterliegen.

„Unsere Arbeit ist deutlich einfacher geworden, weil wir jetzt eine Bibliothek mit Anlagen aufbauen“, erklärt Hani. „Wir nehmen einfach die mechanische 2D-Darstellung aus der Bibliothek, platzieren sie in der Layoutzeichnung, schließen die Konfiguration ab und synchronisieren alles mit 3D. Keine unserer Arbeiten geht während der Umstellung verloren, wodurch wir unsere Fristen besser einhalten können.“

Arbeit an 2D- und 3D-Modellen mit Factory Design Utilities. Bild mit freundlicher Genehmigung von Technica International.

Halbierung der Konstruktionsdauer

Ein weiteres Beispiel für die Vorteile einer integrierten Lösung ist die Spezifikation von Steuerungen, Sensoren und Schalttafeln für das System. Zuvor arbeiteten die Maschinenbau- und Elektroingenieure getrennt voneinander, wodurch Änderungen kaum nachvollziehbar waren. Wenn das Elektroteam einer Schalttafel Komponenten hinzufügt, hat das Mechanikteam möglicherweise nicht die dafür geeigneten Kabel. Jetzt arbeiten beide Teams in Inventor mit demselben 3D-Layout.

Die Integration vereinfacht auch eine Automatisierung der Arbeitsläufe erheblich. Ursprünglich optimierte Technica International das Layout der Anlagen vor allem manuell über Berechnungen in Tabellen, die zuvor mit benutzerdefinierten Formeln erstellt worden waren. Dies bedeutete, dass jedes Mal, wenn das Layout geändert wurde, die Tabelle entsprechend für neue Berechnungen angepasst werden musste. Jetzt werden die Daten automatisch direkt aus Autodesk Process Analysis 360 in AutoCAD übernommen.

„Durch den Einsatz integrierter Lösungen wie der Product Design & Manufacturing Collection können wir unseren Zeitaufwand für die Planung halbieren“, so Hani. „Wir müssen die gleiche Arbeit nicht zweimal machen, was eine große Zeitersparnis bedeutet. Wenn wir Standardprojekte haben, die Komponenten aus der Bibliothek verwenden, können wir auch den Zeitaufwand für die Konstruktion minimieren. Darüber hinaus riskieren wir nicht mehr, Zeit mit Fehlerkorrekturen zu verlieren, da alle die richtigen Daten verwenden.“

Eine bessere Zusammenarbeit mit Kunden

Auch die Zusammenarbeit mit Kunden wird für Technica International jetzt einfacher. Das Unternehmen nutzte freigegebene Ansichten bereits während der Pandemie, wodurch die Entwicklungsteams ohne Produktivitätsverluste von zu Hause aus arbeiten konnten. Sie erkannten schnell, dass dieses Tool eine gute Lösung für ein häufig vorkommendes Problem darstellte, wenn sehr große Konstruktionsdateien mit Kunden geteilt werden mussten.

Text + Bild (Links)

„Es war immer schwierig, Zeichnungen zu teilen, Screenshots zu machen und anschließend große Dateien hochzuladen. Hinzu kam, dass wir unsere Kunden bitten mussten, spezielle Software herunterzuladen, um die Zeichnungen zu überprüfen“, berichtet Hani. „Jetzt senden wir ihnen einfach einen Link in einer E-Mail, und sie können ganz einfach auf die Entwürfe und Zeichnungen zugreifen. Sie können sogar Kommentare hinzufügen. Was die Diskussionen und die Zusammenarbeit anbelangt, ist das ein riesiger Unterschied.“

Innerhalb des Unternehmens wird Fusion Teams den Konstruktionsgruppen bald eine noch effektivere Zusammenarbeit ermöglichen als freigegebene Ansichten. Hani erwartet, dass die sichere, cloudbasierte Plattform die Zusammenarbeit mehrerer Teams an einem Projekt erleichtert. Ohne dabei die Kontrolle zu verlieren, welche Benutzer auf welche Daten zugreifen können. Technica International setzt Fusion 360 bereits ein und hat damit begonnen, Ingenieuren aus Forschung und Entwicklung die Möglichkeit zu geben, innovative Ideen schneller einzubringen und Iterationen für Konzepte zu erstellen.

„Fusion 360 wird den Entwicklungsteams helfen, sich auf das zu konzentrieren, was sie am besten können, statt ihre Zeit mit dem Sammeln und Aufbereiten von Daten zu verbringen“, so Hani.

Technica International-Projekt für Pepsi Jordan. Bild mit freundlicher Genehmigung von Technica International.

Höhere Produktivität

Technica International nutzt die iLogic-Werkzeuge in Autodesk Inventor, um den Übergang von der Konstruktion zur Fertigung zu optimieren und damit die Produktivität zu steigern. Im bisherigen Arbeitsablauf mussten Fertigungsleiter den Bedienern ihre Anweisungen manuell übergeben, z. B. wie bestimmte Blechprofile ausgeschnitten oder wie viele Biegungen eingearbeitet werden sollten. Diese Anweisungen werden nun automatisch und mithilfe von iLogic-Regeln aus dem 3D-Modell extrahiert.

Technica International | Kundenprojekte | Autodesk

„Es war eine große Umstellung“, erinnert sich Samer Bou Karam, leitender Ingenieur für Forschung und Entwicklung. „Früher wurde alles in separaten Schritten erledigt. Jetzt können wir die für die Fertigung erforderlichen Funktionen extrahieren. Das gilt auch für den Überschuss beim Verschachteln und die Anzahl der Bohrungen. Während wir arbeiten, prüfen wir die Fertigungsanforderungen und integrieren sie in die iLogic-Regeln. Anschließend erstellen wir mit Ereignisauslösern den endgültigen Satz an Fertigungsanweisungen.“

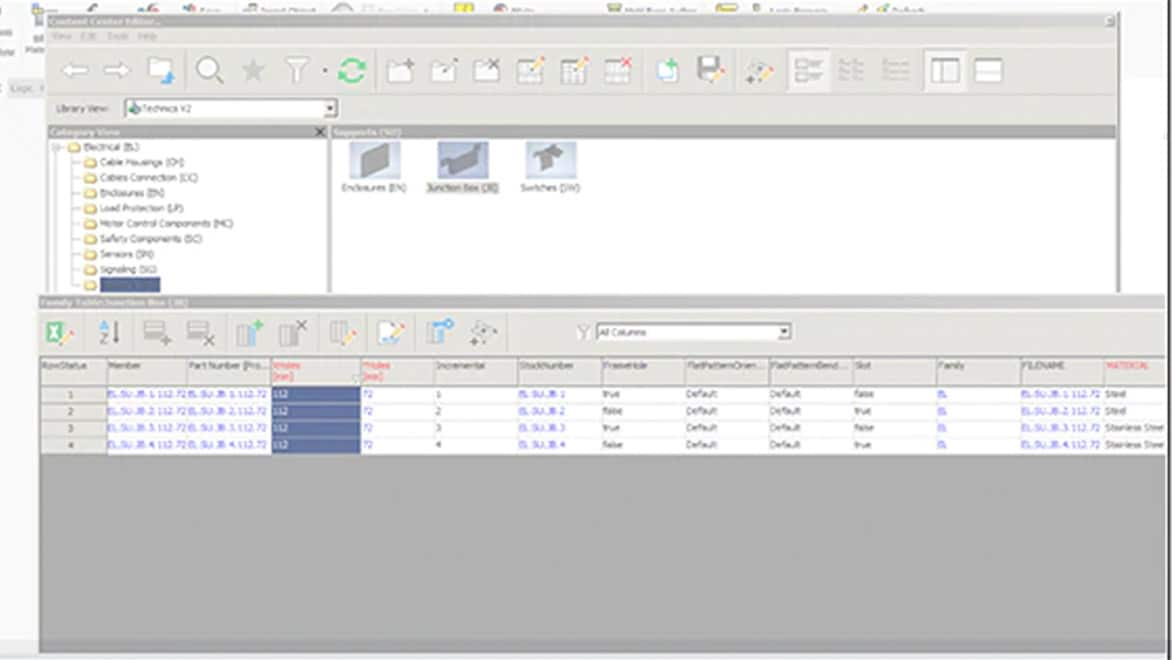

Das Team nutzt auch das Inhaltscenter, um die Erstellung von Bauteilnummern für neue Bauteile zu automatisieren, die Stückliste zu extrahieren und sicherzustellen, dass alle erforderlichen Bauteile verfügbar sind. „Wir haben ausgerechnet, dass unsere Ingenieure mit diesen neuen Lösungen etwa 1.600 % der Zeit einsparen“, meint Cyril Haddad, Digital Manager. „Statt bisher 16 Stunden brauchen wir jetzt nur noch eine.“

Das Elektroingenieur-Team verfolgt einen ganz ähnlichen Ansatz: Details werden aus den 3D-Modellen extrahiert, um automatisch einen Komponentenkatalog zu erstellen.

Bauteile im Inhaltscenter, die in Konfigurationen mit iLogic, benutzerdefinierten Parametern und automatischer Bauteilnummerierung genutzt werden. Bild mit freundlicher Genehmigung von Technica International.

Nur Text; 1 Spalte

„Wir haben eine Bibliothek mit allen unseren Standardkomponenten in Autodesk AutoCAD erstellt“, berichtet Eliane Jeitani, Elektrotechnik-Ingenieurin. „Sie enthält alle Spezifikationen sowie Verknüpfungen zu den Schaltschrank-Aufbauten und den einzelnen 3D-Komponenten in Inventor. Zu jeder Komponente haben wir Informationen griffbereit, und wir können eine große Anzahl von Berichten und Stücklisten daraus extrahieren. Unser Ziel ist es, die Elektronikzeichnungen mit einem einzigen Klick automatisch zu erstellen.“

„Durch den Einsatz integrierter Lösungen wie der Product Design & Manufacturing Collection können wir unseren Zeitaufwand für die Planung halbieren. Wir müssen die gleiche Arbeit nicht zweimal machen, was eine große Zeitersparnis bedeutet. Wenn wir Standardprojekte haben, die Komponenten aus der Bibliothek verwenden, können wir auch den Zeitaufwand für die Konstruktion minimieren. Darüber hinaus riskieren wir nicht mehr, Zeit mit Fehlerkorrekturen zu verlieren, da alle die richtigen Daten verwenden.“

– Assaad Hani, Business Analyst, Technica International

Inkrementelle Verbesserungen führen zu Innovation

Technica International verzeichnet enorme Fortschritte bei der Gesamteffizienz, von der Entwicklung über die Konstruktion bis hin zur Fertigung und zum Kundendienst. Gleichzeitig ist das Unternehmen entschlossen, diese neuen Lösungen weiterzuentwickeln, um noch wettbewerbsfähiger zu werden.

„Das Gute daran ist, dass wir die Investitionsrendite jederzeit vor Augen haben“, meint Bou Karam. „Wenn wir bei dem einen Ansatz keinen Vorteil sehen, probieren wir gleich den nächsten aus. Und schon bald sehen wir eine inkrementelle Verbesserung. Auf jeden Fall haben unsere Teams jetzt mehr Zeit. Eine Aufgabe, die früher zwei oder drei Tage dauerte, dauert jetzt nur noch einen. Sie haben mehr Zeit, sich auf das Wesentliche zu konzentrieren, sei es nun Entwicklungsarbeit oder Innovation.“

Das Installationsteam von Technica International. Bild mit freundlicher Genehmigung von Technica International.

Product Design & Manufacturing Collection

Die Product Design & Manufacturing Collection vereint einen Satz professioneller Anwendungen. Alle Beteiligten werden von der Konzept- bis zur Produktionsphase über gemeinsam nutzbare Werkzeuge miteinander vernetzt, und die Produktentwicklung wird optimiert. Mit der Collection können Sie selbst anspruchsvollste Ideen umsetzen, effizient zusammenarbeiten, Routineaufgaben automatisieren und mehr Konstruktionsvarianten untersuchen als je zuvor.