Kurz gesagt: Agile Fertigung beschreibt eine Strategie, die darauf abzielt, Unternehmen mit der Fähigkeit auszustatten, auf die sich verändernden Kundenerwartungen und unberechenbaren Entwicklungen auf den Märkten schnell und unkompliziert zu reagieren.

In einer Zeit, in der die Industrie 4.0 in der Praxis immer mehr an Fahrt aufnimmt, erlangen nun auch Fertigungsunternehmen Zugang zu Technologien, die die agile Evolution enorm beschleunigen. Zu den definierenden Eigenschaften agiler Produktion gehören kundenorientierte Ansätze, qualifizierte Fachkräfte, zügige Iterationsprozesse sowie eine kontinuierliche Verbesserung der Arbeitsabläufe im Unternehmen.

Agile Fertigung verschafft Unternehmen folgende Wettbewerbsvorteile:

Ermöglichung von kundenindividueller Massenproduktion

Verbesserte Anpassungsfähigkeit durch flexibel einsetzbare Kapazitäten

Fähigkeit zum zügigen Strategiewechsel im Störungsfall (wie etwa einer Pandemie)

Voranbringen dezentraler Fertigung zur raschen Lösung von Problemen in der Lieferkette

Agile Fertigungsstrategien sind bereits deutlich auf dem Vormarsch: Studien von McKinsey haben ergeben, dass 12 % der Unternehmen von Anfang an auf agile Prozesse setzen. Weitere 44 % sind gerade dabei, auf agile Produktion umzurüsten. Außerdem tragen agile Ansätze dazu bei, Kapazitätsüberhänge zu vermeiden und das Engagement von Beschäftigten um 30 % zu steigern.

Im Rahmen des Global Lighthouse Network hat das Weltwirtschaftsforum Fertigungsunternehmen für besonders zukunftsweisende Ansätze ausgezeichnet. Trotz der Herausforderungen durch die Coronapandemie ist es diesen Unternehmen gelungen, ihren Gewinn zu steigern und gleichzeitig neue Einnahmequellen zu erschließen. „Aufgrund ihrer Bereitschaft, agile Ansätze vollständig umzusetzen“, so das Urteil des WEForums, „waren diese Fertigungsunternehmen in der Lage, auf die Krisensituation und die damit einhergehenden Veränderungen in Angebot und Nachfrage innerhalb ihrer Produktions- und Wertschöpfungsketten angemessen zu reagieren.“

Agile Produktion – ein geschichtlicher Abriss

Wir schreiben das Jahr 2001: Agile Alliance, ein Team von Softwareexperten, legte das sogenannte Agile Manifest vor, einen revolutionären Ansatz zu flexiblerer Softwareentwicklung. Neben einem schnelleren Entwicklungszyklus bis zur Marktreife wurden im Manifest unter anderem der Begriff der agilen Softwareentwicklung nach den Werten und Prinzipien der Allianz formuliert. Lösungsansätze versprachen besonders die Interaktion zwischen selbstorganisierten und funktionsübergreifenden Teams, die im jeweiligen Kontext auf praktische und funktionierende Vorgehensweisen zurückgreifen konnten.

Rasch wurde aus dem Konzept der agilen Softwareentwicklung eine ganzheitliche Geisteshaltung, da es für Unternehmen klare Vorteile mit sich brachte, einen flexibleren Ansatz zu verfolgen, anstatt sich an ein rigides Regelwerk zu klammern. Nun, zwei Jahrzehnte später, beschäftigen sich schließlich auch Unternehmen der Produktions- und Fertigungsbranche mit der Frage, wie sie von agilen Ansätzen profitieren können.

Dies sind die Grundsätze des agilen Manifests:

Individuen und Interaktionen stehen über Prozessen und Tools

Funktionierende Software steht über umfassender Dokumentation

Zusammenarbeit mit dem Kunden steht über Vertragsverhandlungen

Reaktion auf Veränderung steht über dem strikten Befolgen eines Plans

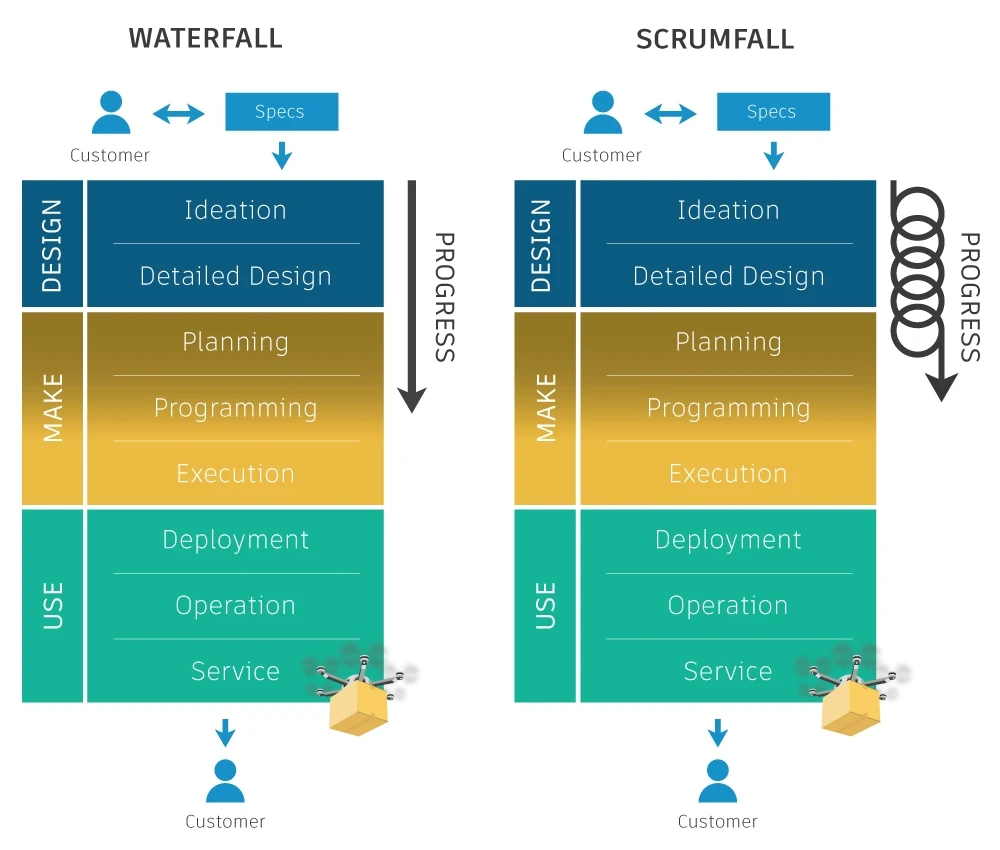

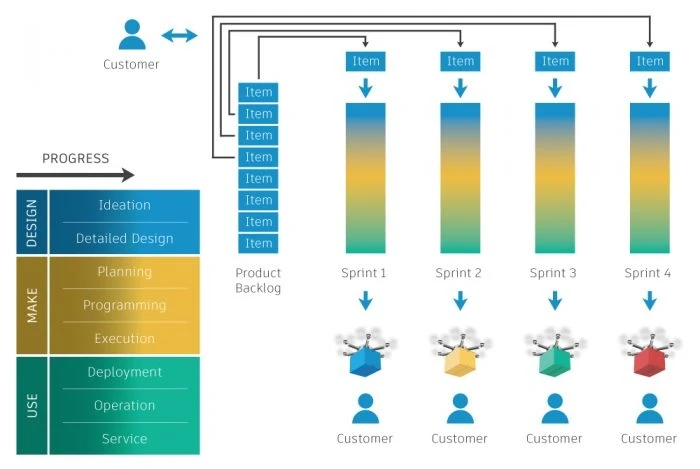

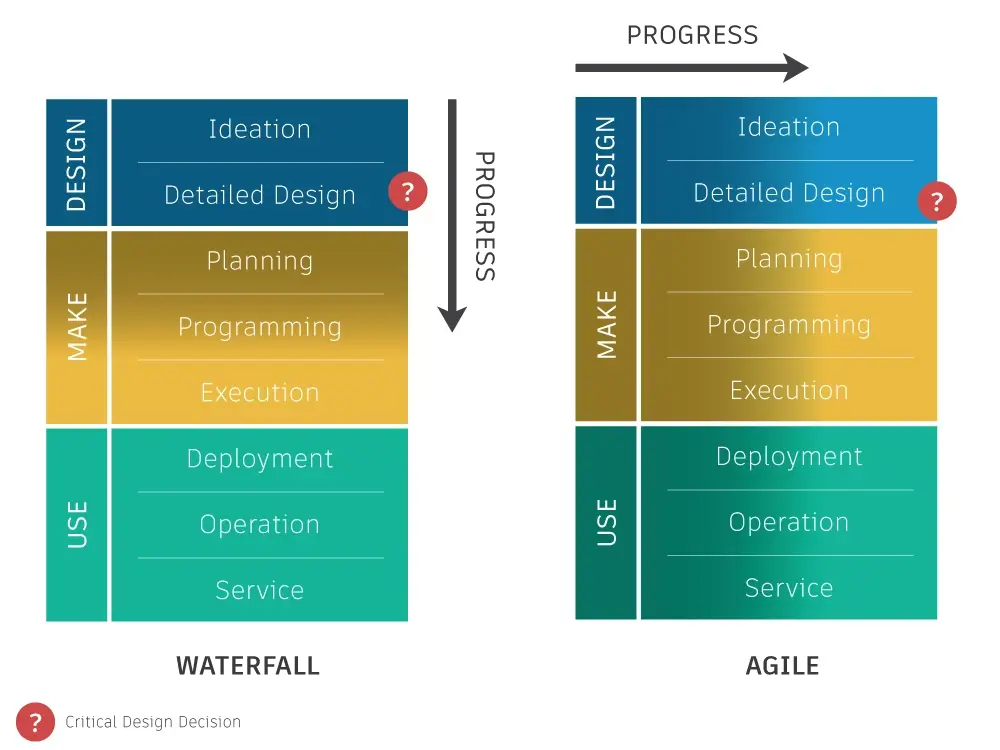

Diese vier Prinzipien bilden das Grundgerüst für weiterführende Methoden der Softwareentwicklung. Beim Scrum zum Beispiel, einer Strategie, der ursprünglich aus dem Rugby stammt, versuchen Teams von fünf bis neun in unterschiedlichen Funktionsbereichen eingesetzten Personen innerhalb eines Zeitraums von etwa zwei bis drei Wochen, auch „Sprint“ genannt, einen gemeinsam gesteckten Meilenstein zu erreichen. Anstatt sich schwer erreichbaren Mammutaufgaben zu stellen, verfolgen agile Unternehmen beim Elefanten-Carpaccio kleinteilige Ziele, um ein großes Ganzes zu erreichen.