In der Fertigung wird Künstliche Intelligenz unweigerlich ihren Weg in Planung, Prozessverbesserung, Reduktion von Teileverschleiß und Optimierung des Energieverbrauchs finden.

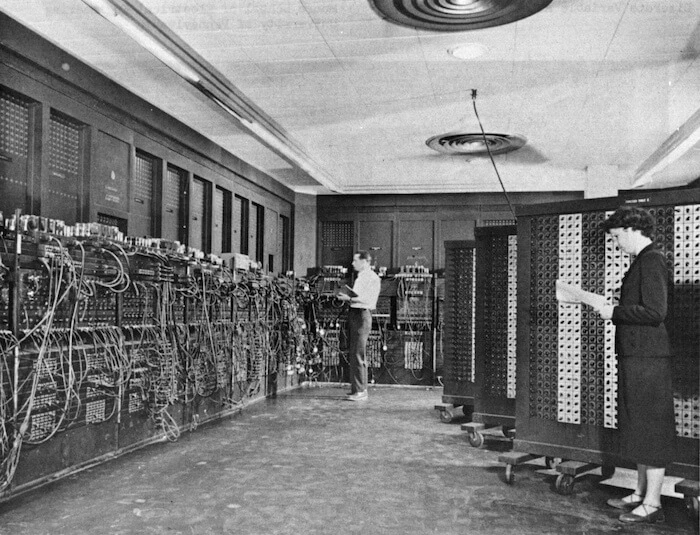

Die Maschinen und Geräte werden immer intelligenter und immer stärker vernetzt, sei es untereinander, innerhalb der Lieferkette oder in anderen Bereichen der Geschäftsautomatisierung. Im Optimalfall gehen die Werkstoffe in eine Fertigungsstraße und kommen als fertige Teile wieder heraus, während Sensoren alles überwachen. Der Mensch behält zwar die grundsätzliche Prozesskontrolle, hält sich aber eigentlich nicht mehr im Fertigungsareal auf, da alle repetitiven Tätigkeiten automatisiert ablaufen. Dadurch werden essenzielle Fertigungs- und Personalressourcen für Innovationen – genauer: die Entwicklung neuer Methoden für die Komponentenkonstruktion und -fertigung – frei.

Doch wie jede bahnbrechende Neuerung trifft auch KI regelmäßig auf Widerstand. Dies betrifft unter anderem die Kenntnisse und Kompetenzen, die für den Umgang mit einer KI erforderlich sind und über die zum einen nur wenige verfügen und deren Erwerb zum anderen kostspielig sein kann. Folglich mangelt es vielen Herstellern am internen Know-how auf diesem Gebiet. Hinzu kommt, dass sie ihre Stärken oftmals in der Spezialisierung sehen und ohne eine Vielzahl überzeugender Argumente nicht bereit sind, das Risiko einer Investition in die Prozessneu- oder -weiterentwicklung, geschweige denn in die Fabriktransformation einzugehen.

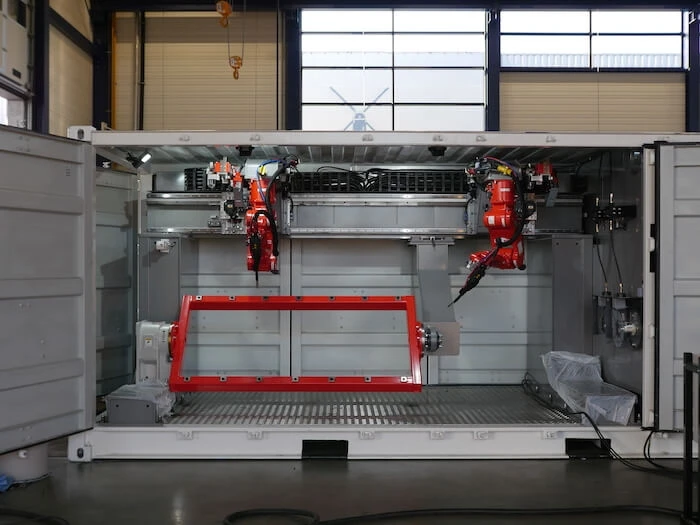

Insbesondere KMUs würden deshalb möglicherweise ein Prozess-Fertigpaket vorziehen, dessen Software sich nahtlos in die bestehenden Werkzeugsysteme integrieren lässt und mittels Sensoren und Analysen Verbesserungen herbeiführt: die „Factory in a Box“, die noch um die digitale Zwillingtechnologie ergänzt werden könnte und es den Konstruktionsteams erlauben würde, neue Fertigungsverfahren vorab zu simulieren und so die Entscheidungsrisiken zu reduzieren.

Ein weiterer wichtiger Einsatzbereich von KIs ist die vorausschauende Wartung. Nach der Aufrüstung der Fertigungsmaschinen mit KI-Modellen, die vorab mit dem geballten Wissen zur jeweiligen Maschine trainiert wurden, fahnden die Modelle vor Ort in den von der Maschine erhobenen Daten nach neuen Ursache-Wirkung-Mustern, um potenziellen Problemen vorzubeugen.

Bei der Qualitätskontrolle fallen ebenfalls große Mengen an Daten an, was optimal für maschinelles Lernen und KI ist. Hier ein Szenario aus der additiven Fertigung: Die Fertigung eines Werkstücks erzeugt bis zu einem Terabyte an Daten zu der Art und Weise, wie die entsprechende Maschine das Teil hergestellt hat, zu den lokalen Umgebungsbedingungen und zu allen während des Prozesses aufgetretenen Problemen. Diese Datenmenge kann kein Mensch analysieren, ein KI-System hingegen schon. Dies lässt sich ebenso auf subtraktive Fertigungsverfahren, Gussverfahren, Spritzgussverfahren und viele weitere Fertigungsverfahren übertragen.

Ergänzt durch Technologien wie virtuelle Realität (VR) und Augmented Reality (AR) können KI-Systeme Planungszeiten verkürzen und Fertigungsprozesse optimieren. An Fertigungsstraßen liefern VR- und AR-Systeme bereits Einblicke in den Fertigungsprozess und bieten visuelle Unterstützung zur Steigerung von Geschwindigkeit und Präzision, etwa mittels einer AR-Brille, die anleitende Schaubilder zum Zusammenbau eines Teils ins Blickfeld projiziert. Des Weiteren kann das System Arbeitsschritte beaufsichtigen und konkrete Ratschläge erteilen wie „Sie brauchen den Gegenhalter nicht weiterdrehen“, „Drehen Sie den Gegenhalter noch ein Stück weiter“ oder „Sie müssen noch den Auslöser betätigen“.

Was das Thema KI anbelangt, kommt es großen Unternehmen eher darauf an, möglichst viele Teile von externen Zulieferern zu beziehen, während KMUs primär danach trachten, selber möglichst viele Teile herzustellen. Ausnahmen bestätigen die Regel: Autohersteller führen Punktschweißarbeiten an Chassis meist selbst durch, kaufen aber Einbauteile wie Lager und Kunststoffkomponenten hinzu.

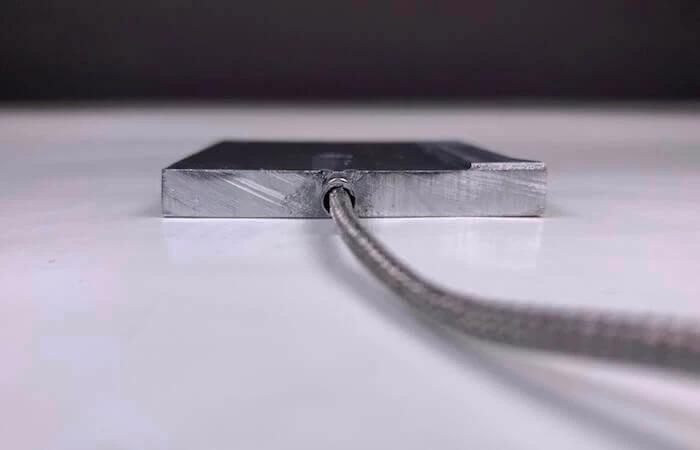

Hinsichtlich der eigentlichen Teile erfreuen sich intelligente Komponenten stetig wachsender Beliebtheit, also Teile mit integrierter Sensorik, die sowohl ihren eigenen Zustand als auch von außen einwirkende Faktoren wie Druck- oder Drehkräfte im (elektronischen) Blick behalten. Dies ist insbesondere für den Automobilbau von Interesse, da diese Faktoren nicht von den gefahrenen Kilometern abhängen, sondern von der jeweiligen Fahrweise – ein Auto, das ständig über Schlaglöcher rumpelt, wird voraussichtlich häufiger in die Werkstatt müssen.