An der Abwicklung von Großprojekten, wie dem Bau von Gigafactories, wirken viele Beteiligte mit, so wie auch der deutsche Bauriese Max Bögl. „Deshalb existieren vor allem in der Koordination der Planung und der Prozesse sehr starke Abhängigkeiten, sodass Projektbeteiligte über die gesamte Wertschöpfungskette einen intensiven Informationsaustausch pflegen müssen“, weiß Johann Braun, Vorstand Hochbau bei Max Bögl.

Braun gehe davon aus, dass Mitarbeiter zwei Drittel ihrer Arbeitszeit aufwenden müssen, um sich Informationen zu beschaffen. Die Verschwendung liege hier darin, dass vorhandene Daten mehrmals erhoben und gepflegt werden müssen – statt diese Zeit für qualitätsfördernde Arbeiten zu investieren. „Um diese Verschwendung zu reduzieren, nutzen wir Building Information Modeling (BIM) als eine zentrale Informationsquelle. Bereits in der Planung erzeugen wir einen digitalen Zwilling unseres Bauprojekts, den wir mit sämtlichen projektrelevanten Informationen anreichern“, sagt Braun.

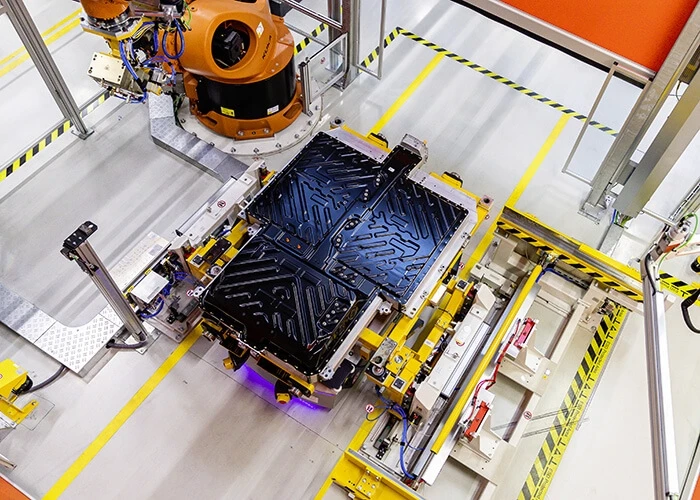

Durch die zentrale Bereitstellung des Gebäudedatenmodells kann sich jeder Projektbeteiligte zu jeder Zeit über den Status des Projekts informieren – egal auf welchem Kontinent oder in welcher Zeitzone er sich befindet. „Darüber hinaus werden die Daten aus dem Modell auch für die Ansteuerung von Maschinen in unseren Produktionsstätten, wie beispielsweise eine Mattenschweißanlage oder Bewehrungsbiegemaschine, eingesetzt“, sagt Braun. Das cloudbasierte Arbeiten sowie der industrialisierte Bauansatz von Max Bögl ermöglicht es dem Baukonzern nicht nur schnell und effizient zu bauen, sondern auch wirtschaftlich.

Eine ähnliche Digitalstrategie verfolgt auch das Architekturbüro Kohlbecker Gesamtplan, das als Subunternehmer am Bau der Tesla Gigafactory 4 in Grünheide beteiligt ist. „Tesla hat ein klares fortschrittliches Verständnis von Industrie 4.0. Um diesem Verständnis gerecht zu werden, muss bereits der Bau der Fabrik vernetzt und digital erfolgen, sozusagen ‚State of the Art‘“, findet Andreas Tomaschewski, Chief Digital Officer bei Kohlbecker.