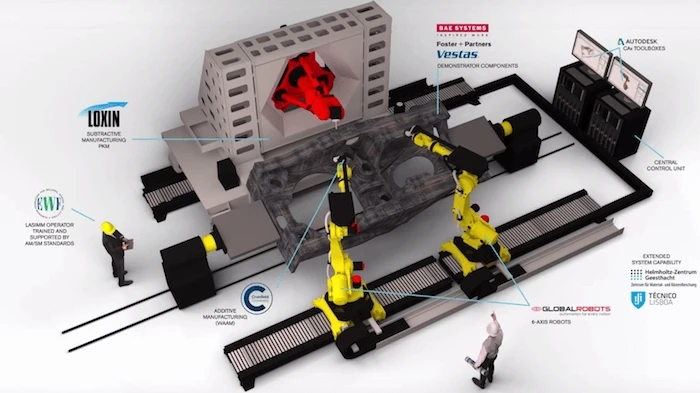

Das Projekt diente insbesondere dazu, das Konzept der LASIMM (kurz für „Large-Scale Additive Subtractive Integrated Modular Machine“), einer hybriden Fertigungsmaschine für Großprojekte in der additiven und subtraktiven Metallverarbeitung, in die Realität umzusetzen. Berechnungen der Projektleiter zufolge wird das System in der Lage sein, Produktionszeiten und -kosten um 20 % zu verringern und die Produktivität im Rahmen additiver Fertigungsprojekte mit großer Stückzahl um 15 % zu erhöhen.

LASIMM ist darauf ausgelegt, im 3D-Druckverfahren Metallbauteile von zwei Metern Durchmesser und bis zu sechs Metern Länge herzustellen, die bis zu zwei Tonnen wiegen können. Foster + Partners ist eines von zehn Unternehmen, die am LASIMM-Projekt mitwirken. Gefördert wird die Initiative durch das Forschungsprogramm Horizont 2020 der Europäischen Union, während die Software zur Berechnung und Visualisierung hauptsächlich von Autodesk beigesteuert wird.

Zu den weiteren Mitspielern an der Seite von Foster + Partners gehören der britische Rüstungs- und Luftfahrtkonzern BAE Systems sowie der dänische Hersteller für Windenergieanlagen Vestas. Beide Unternehmen schlossen sich Foster + Partners an, als das Projekt noch in den Kinderschuhen steckte. 2019 folgte die Vorstellung des gemeinsam entwickelten Pilotobjekts: Mit einem aus Baustahl gefertigten Kragträger für einen Dachstuhl wollte das Team von Foster + Partners das Potenzial der neuen firmeneigenen Technologie für zukünftige Bauprojekte veranschaulichen.

„Foster + Partners investiert schon seit Langem in die Erforschung der Werkstoffe, die bei Bauprojekten zum Einsatz kommen, um ein besseres Verständnis für ihre grundsätzlichen Eigenschaften, wie etwa ihre Belastbarkeit oder ihre räumlichen Charakteristiken, zu erlangen“, erklärt Josh Mason, Entwickler im Rahmen der auf Planung spezialisierten Specialist Modeling Group des Unternehmens.

„Unser Anspruch ist es, eine größere Gestaltungsfreiheit bei der Bearbeitung von Bauformen zu erzielen“, erklärt Mason. „Bei gegossenen Platten oder Stahlträgern ist es enorm aufwendig, spezielle Formen durch Schneiden und anschließendes Zusammenschweißen herzustellen. Beim 3D-Druck kann man die Geometrien der Trägerelemente von Grund auf anpassen und Öffnungen für Beleuchtungs-, Heiz- und Lüftungssysteme sowie Maßnahmen zur Schalldämmung direkt ins Bauteil integrieren.“

Den Entwicklern war es wichtig, einen Eindruck der unzähligen Faktoren zu vermitteln, die bei der Herstellung eines solchen Trägers eine Rolle spielen. „Die oberen und unteren Trägergurte verjüngen sich und formen eine Spitze. Die Form entsteht dadurch, dass die Stege dazwischen die Belastung gleichmäßig auf die Gurte verteilen“, erklärt Samuel Wilkinson, Mitarbeiter bei Foster + Partners. „Mit Hilfe der Software kann man die Spannung und den Druck innerhalb des Trägers für jedes Modell visuell darstellen.“