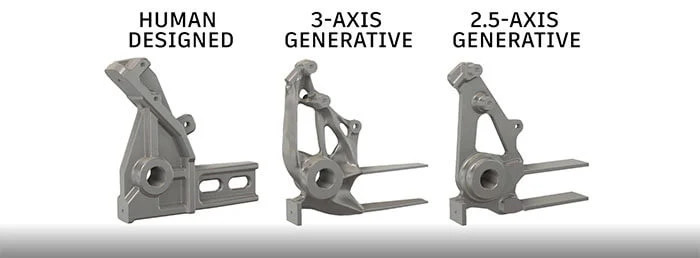

Traditionell wurde das Teil im Druckguss hergestellt. Der Kostenpunkt lag bei etwa 15 USD (13,50 Euro) pro Stück – allerdings erst nach vollständiger Amortisierung der Werkzeugkosten. Die Fertigung mit Drei-Achs-Bearbeitung kostet aufgrund des hohen Zeitaufwands beinahe 100 USD (90 Euro). Die dritte Option (2,5-Achs-Bearbeitung) ist die ideale Lösung für das Designproblem – und zwar ohne eigens angefertigte Werkzeuge und zu einem Preis von 25 USD (22,50 Euro).

Die gewählte Fertigungsmethode hat natürlich Auswirkungen darauf, welche Geometrien jeweils machbar sind. Außerdem bringt die Möglichkeit, Generatives Design im Zusammenhang mit Werkzeugen zu verwenden, die sowieso in jedem Fertigungsbetrieb vorhanden sind, die Automatisierung bereits ein großes Stück voran. Damit ist das Potenzial jedoch noch längst nicht ausgeschöpft.

Im nächsten Schritt muss eine digitale Pipeline aufgebaut werden, die einen reibungslosen Ablauf vom Konzept bis zum physischen Produkt ermöglicht. Heute geht Produktentwicklung ungefähr so: Ein Ingenieur erstellt eine Entwurfsgeometrie und gibt sie an die nächste Person weiter, die damit Simulationen durchführt, diese dann validiert und an den nächsten weiterleitet, der den G-Code für die Programmierung der CNC-Fräse schreibt. Häufig wird dieser Code dann auf einem USB-Stick gespeichert und in die Fabrik gebracht, wo der Bediener ihn ins Steuermodul der Fräse laden und endlich mit der eigentlichen Bearbeitung beginnen kann.

Das Wasserfallmodell aufeinanderfolgender Projektphasen ist linear und hochgradig ineffizient. Eine Verbesserung stellen automatisierte, agile Produktentwicklungsprozesse dar, die immerhin ein gewisses Maß an Parallelität ermöglichen, sodass eine Person bereits mit den Simulationstests anfangen kann, bevor die endgültige Version des Entwurfs steht. Anhand des Feedbacks aus den Simulationen kann die nächste Person dann mit der Programmierung der Bearbeitungsanweisungen loslegen.

Ein derartiger Betrieb funktioniert nicht mehr wie eine viktorianische Fabrik, sondern eher wie eine leistungsstarke Sportmannschaft. Durch gleichzeitig ablaufende Prozesselemente lässt sich die Produktionszeit insgesamt verkürzen; zudem wird Produktinnovation gefördert, die Produktleistung und Kosteneffizienz verbessert und die Markteinführung beschleunigt – alles entscheidende Attribute für Unternehmen, die in der ersten Liga spielen wollen.