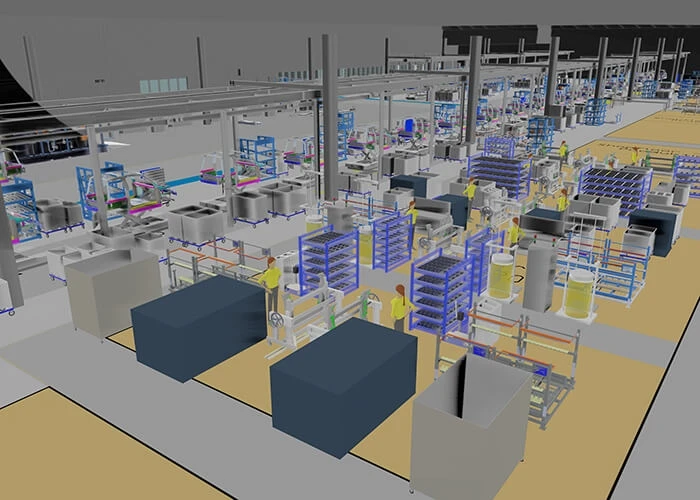

„Mit dieser integrierten Fabrikplanung können wir bis zu 35 Prozent der Gesamtkosten sparen. Fehler werden früher erkannt und die Planungs- und Bauzeit verkürzt sich enorm“, weiß Bertling die Vorteile von digitalem Bauen zusammenzufassen. Ist die Fabrik einmal fertig und die Produktion angelaufen, ist das zentrale Datenmodell aber nicht passé. Ganz im Gegenteil: Das Modell begleitet die Fabrik über ihren gesamten Lebenszyklus: von der Planung, dem Bau bis zum Betreiben. Sind weitere Fabriken geplant, lässt sich das Modell sogar kopieren.

„Wir haben aufgehört, die Fabrikplanung als Projekt zu betrachten, das mit Erreichen der Kammlinie abgeschlossen ist. Die Fabrik wird als Objekt des kontinuierlichen Wandelns betrachtet“, sagt Bertling. Ziel soll es sogar sein, Echtzeitdaten aus der Fabrik an das digitale Modell zu geben, um den Ist-Zustand der Fabrik entweder vor Ort oder aus der Ferne zu beobachten, zu kontrollieren und gegebenenfalls einzugreifen. Möglich ist das dank des 5G-Netzes, welches e.GO als erster Automobilhersteller in seine Fabrik integrierte. Damit geht e.GO – statt sich mit „Level of Detail 500“ zufrieden zu geben – einen Schritt weiter und nennt diese Live-Übertragung „Level of Excellence“.

Das erste e.GO-Werk ist mittlerweile eine Vorzeigefabrik – bereits heute kommen mehr als 10.000 Besucher im Jahr. Nicht selten sind darunter Vorstände und Manager von den etablierten Automobilmarken. Das Aachener Unternehmen „One Factory“ möchte das Konzept der integrierten Fabrikplanung am Beispiel von e.GO nun professionell vermarkten, um die Idee der integrierten Fabrikplanung in die Welt hinauszutragen – ein Schachzug, der nicht nur Automobilhersteller hellhörig machen wird.