Sowohl der 3D-Druck als auch das Generative Design erleichtern individuelle Entwurfsanpassungen – ein erheblicher Vorteil für einen kleinen Autobauer, der sich auf maßgeschneiderte Produkte spezialisiert hat. „Als kleines Unternehmen sparen wir uns natürlich lieber die Investitionen in Werkzeuge, mit denen tausende Teile für fremde Hersteller produziert werden. Wir würden schließlich selbst nur 30 oder 50 davon im Jahr brauchen“, erklärt Ian. „Wir brauchen keine Massenproduktion. Das macht es für uns etwas einfacher. Mit dem 3D-Drucker können wir auch Einzelstücke fertigen. Die Sitze werden dem zukünftigen Fahrer quasi an den Leib geformt. Ebenso werden Lenkrad, Fußpedale und vieles mehr individuell angefertigt. Auch Namen oder Initialen des Kunden auf den Teilen sind machbar. Unsere Kunden kaufen ein absolut einzigartiges und sehr spezielles Auto aus dem oberen Preissegment. Sie erwarten daher, dass man dem Wagen innovative Spitzentechnologien wie Generatives Design ansieht.“

Generatives Design und 3D-Druck ergänzen sich hervorragend, auch wenn sich das in der Praxis noch nicht immer vollständig nutzen lässt. Schränkt man die Lösungsmöglichkeiten bei der Methode nicht ein, können die generativ erzeugten Konstruktionen völlig organisch und lebendig anmuten, wobei sämtliche rechtwinklige Geometrien verschwinden. „Wenn Sie die Software ohne fertigungsbedingte Regeln generativ konstruieren lassen, können diese Bauteile nur noch mit dem 3D-Drucker gefertigt werden“, verdeutlicht Ian und sieht das Potenzial für die Zukunft: „Wenn die Kosten für diese Technologie sinken, werden auch das Generative Design und die damit machbaren Lösungen eine größere Rolle spielen.“

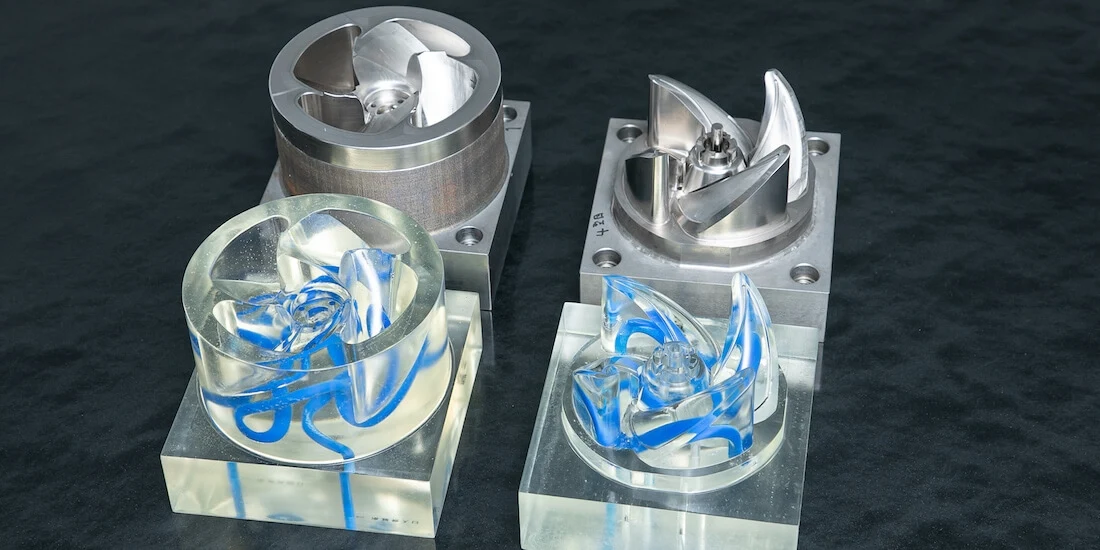

Die Fertigung der Felgen für den Mono war so etwas wie eine kleine Massenproduktion. Daher war es im Hinblick auf die Kosten sinnvoll, auf etablierte Prozesse zu setzen. Ein einziger Satz Felgen aus dem 3D-Drucker hätte schnell einen stolzen fünfstelligen Betrag gekostet. Für BAC kam es also nicht in Frage, die Felgen additiv zu fertigen, sodass der generative Konstruktionsprozess dies berücksichtigen musste. Stattdessen hat das Unternehmen die Parameter so gewählt, dass die Felgen für den BAC Mono mit einer CNC-Fünfachsfräsmaschine gefertigt werden können. Gegenüber der zuvor eingesetzten Dreiachsfräse stiegen allein dadurch die gestalterischen Möglichkeiten. Das neue Leichtmetallrad ist 35 Prozent leichter als die Standardfelgen und wiegt nur noch 2,2 Kilogramm.

Bei der neuen Konstruktion sind der Ankerpunkt und die Speichenpaare filigraner ausgebildet. Die fünfeckigen Speichenpaare sind länger und werden aus geraden und gekrümmten Formen gebildet, die harmonisch ineinander übergehen. Der Flansch, der zur Befestigung des Rades an der Fahrzeugachse dient, weist zusätzliche Bohrungen auf und hat eine leicht biomorph anmutende Honigwabentextur.

Während durchaus auch andere Hersteller mit Generativem Design und der Topologieoptimierung von Felgen experimentieren, passen die organischen Formen des BAC Mono ganz besonders zu der biomorphen Designsprache, die für diese Konstruktionsmethode typisch ist. Die Front des flach über den Asphalt gleitenden Rennwagens erinnert an einen Hammerhai oder Stachelrochen, während das fließend geformte Chassis zum Heck hin zunehmend den Blick auf freiliegende mechanische Teile erlaubt. Die verbindende Logik des generativen Konstruierens passt eindeutig besser zu diesem Auto als zu einem biederen Familienauto oder einem SUV.