Das und der Umstand des sehr begrenzten Baufeldes zwangen Till Moczarski und sein Planungsteam, kreativ zu sein. Moczarski ist verantwortlich für die digitale Planung des neuen Montagegebäudes in Stuttgart/Zuffenhausen, in der seit September 2019 der erste vollelektrische Sportwagen des Konzerns gebaut wird, der Taycan. Drei Etagen zählt die neue Montage plus Untergeschoss, in dem sich die komplette Gebäudetechnik befindet.

„Um den Kosten- und Terminplan einzuhalten, haben wir am Ende das Gebäude, die Gebäudetechnik wie Lüftung, Heizung, Elektro und Sprinkler und die Anlagen für die eigentliche Fahrzeugmontage parallel hochgezogen“, erinnert er sich. An einem Tag wurden die Heizplatten eingebaut, am nächsten Tag war der Anlagenstahlbauer schon vor Ort. „Wo, was und wann – all das muss vorab digital besprochen sein. Eine Generalprobe gab es einfach nicht“, so Moczarski. Er ist sich sicher: „Ohne digitale Absicherung wäre das nicht möglich gewesen. Eine Kollisionsprüfung vorab am Computer ist ein Muss.“

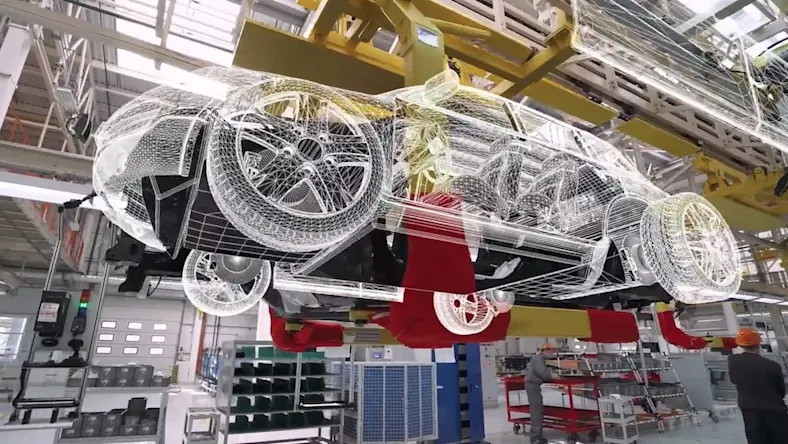

Kein Mülleimer und kein Roboter stehen in der Fabrik, ohne vorher auf Moczarskis Bildschirm abgesegnet worden zu sein. Alle Details aus der Fabrik befinden sich in dem sogenannten integrierten Fabrikplanungsmodell in der Autodesk Software Navisworks, das Moczarski noch weit vor Grundsteinlegung der Fabrik erstellte. Als Grundlage diente eine Revit-Szene, die das Gebäude inklusive Haustechnik zeigt und von dem Generalplaner RSE erstellt worden ist. „In dem Modell sprechen alle Konstrukteure, Planer und Lieferanten dieselbe Sprache. Es ist wie eine Art Sinfonie, wo man sich trifft und alles zusammenkommt.“ Bleibt man bei diesem Bild, dann ist Moczarski wohl der Komponist und Dirigent in einer Person. Und zwar einer, der die Liebe zum Detail besonders schätzt: „Das Koordinationsmodell ist zu 100 Prozent vollständig.”