Intelligente Technologien entwickeln sich laufend weiter. Ein 5G-Mobilfunknetz etwa ist keine unverzichtbare Voraussetzung für intelligente Fertigung, bietet jedoch mehrere Vorteile gegenüber dem 4G-Standard: weniger Abhängigkeit von Hardware und WLAN, einfachere Einrichtung und größere Bandbreite.

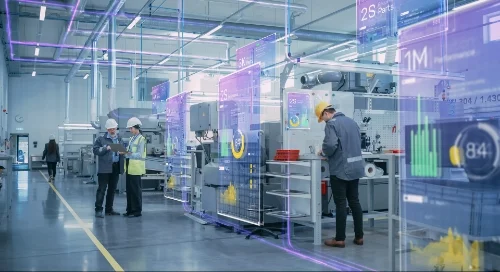

Die hier vorgestellten Technologien bilden die Grundlage für eine High-Tech-gestützte intelligente Fertigung, sind aber nicht als separate Lösungen zu betrachten. Häufig sind mehrere dieser Technologien in einer Maschine bzw. einem Gerät oder System kombiniert. So verfügt ein IoT-Gerät möglicherweise über Sensoren, die drahtlos mit der Cloud verbunden sind, sowie über Prozessoren mit integrierten KI-Anwendungen, die Warnmeldungen ausgeben oder eigenständige Entscheidungen treffen und umsetzen können.

1. KI/Maschinelles Lernen

KI und maschinelle Lernalgorithmen ermöglichen eine zügige Auswertung großer Datensätze zur Erkennung von Mustern. Die Cobots und weiteren Robotersysteme, die in intelligenten Fertigungsbetrieben zum Einsatz kommen, sind heute schon häufig mit KI-Funktionen ausgestattet. Mit fallendem Preis wird die Technologie zunehmend auch in die Mikroprozessoren von IoT-Geräten, intelligenten Maschinen und anderen Edge-Computing-Geräten eingebaut. KI-basierte Computer-Vision-Anwendungen können zur Auswertung visueller Betriebsdaten herangezogen werden. Ein Beispiel dafür sind die KI-gestützten Anwendungen von Drishti zur Analyse manueller Fließbandtätigkeiten. Mithilfe der gewonnenen Erkenntnisse können Unternehmen u. a. effektivere Schulungsprogramme entwickeln, Ausschussware reduzieren und Abläufe optimieren.

2. Augmented Reality/Virtual Reality

Für AR- und VR-Anwendungen gibt es in der industriellen Fertigung eine Reihe unterschiedlicher Einsatzszenarien. Aktuell bewähren sie sich insbesondere bei der Aus- und Weiterbildung von Arbeitskräften im Kampf gegen den akuten Fachkräftemangel. Seit Ausbruch der Pandemie setzt die Fertigungsbranche verstärkt auf AR/VR zur Einarbeitung von Mitarbeitenden und Beratung durch externe Experten. Mit der HoloLens 2 von Microsoft können Mitarbeitende in der Fertigungsanlage z. B. den Rat einer Expertin einholen, die das aufgetretene Problem quasi mit eigenen Augen, aber aus der Perspektive des Mitarbeitenden sieht.

3. Automatisierung/Robotertechnik

Im Zuge der Corona-Pandemie setzten sich Cobots in der Fertigung zunehmend als Lösung zur Einhaltung der jeweils geltenden Abstandsregeln durch. Je nach Ausstattung verfügen Roboter und automatisierte Maschinen über unterschiedliche Fähigkeiten in Bezug auf KI, autonome Entscheidungsprozesse, sensorische Wahrnehmung und Mobilität. Generell gilt jedoch, dass sie Fertigungsbetriebe beim Erfassen großer Datenmengen unterstützen und sich durch einen hohen Grad der Vernetzung sowohl mit der Cloud als auch mit der intelligenten Fabrikumgebung auszeichnen.

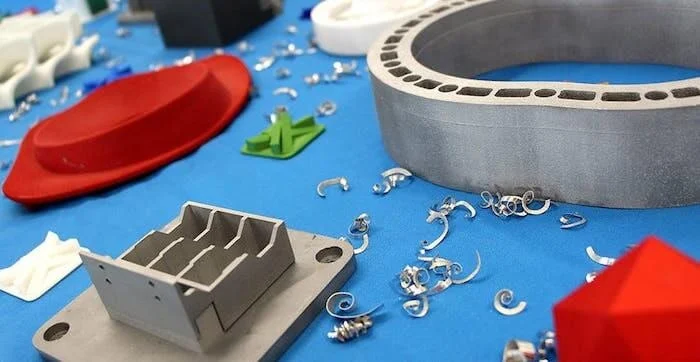

4. Additive/Hybride Fertigung

Die additive Fertigung bzw. der 3D-Druck hat völlig neue Perspektiven in der Prototypenentwicklung eröffnet. Zunehmend kommen 3D-gedruckte Teile auch zur Unterstützung herkömmlicher Fertigungsverfahren zum Einsatz. Sogar kleinere Infrastrukturbauten können inzwischen mit 3D-Druckern gefertigt werden, und Expertenprognosen zufolge ist damit zu rechnen, dass sich die Technologie letztlich auch in der Massenproduktion durchsetzen wird. Als hybride Fertigung werden Verfahren bezeichnet, die an ein und derselben Maschine additive Metallverarbeitung mit herkömmlichen subtraktiven Fertigungsmethoden kombinieren und so eine beschleunigte Produktion von Teilen bei weniger Materialverschwendung ermöglichen.

5. Big-Data-Analyse

Big Data ist untrennbar mit dem Konzept der intelligenten Fertigung verbunden, zumal viele der beteiligten Technologien ihre „Intelligenz“ überhaupt nur den erfassten Datenmengen verdanken. Datengestützte intelligente Fertigung bildet die Basis für maschinelles Lernen und nutzt die Cloud zur Speicherung und Verarbeitung der Daten. Die Bedeutung der Datenanalyse reicht jedoch über die eigentliche Fertigungsanlage hinaus und kommt auch in logistischen und betriebswirtschaftlichen Entscheidungsprozessen in anderen Geschäftsbereichen zum Tragen.

6. Cloud-Computing

Cloud-Computing ermöglicht die Speicherung und KI/ML-gestützte Analyse von IoT-Daten auf externen Servern. Verdeutlichen lässt sich das am Beispiel der Volkswagen Industrial Cloud, in der das Unternehmen Daten aus seinen 122 Fertigungsstätten zusammenführt und in Echtzeit auswertet. Perspektivisch soll die Industrial Cloud die gesamte globale Lieferkette mit über 30.000 Standorten und 1.500 Partnerunternehmen vernetzen und als offene Plattform auch für andere Automobilhersteller und Partner aus Industrie, Logistik und Handel zugänglich gemacht werden.

7. CNC-Bearbeitung

Mehrachsige CNC-Maschinen arbeiten mit numerischer Computersteuerung zur präzisen Verarbeitung vorgefertigter Halbzeuge im Dreh-, Fräs-, Schneide- oder Bohrverfahren auf der Grundlage von Entwürfen und Modellen, die mithilfe von CAM-Software erstellt werden. In der intelligenten Fertigung werden CNC-Maschinen häufig zusätzlich mit drahtlosen IoT-Sensoren ausgestattet.

8. Design for Manufacturing

Als „Design for Manufacturing“ (DFM) bzw. „Design for Manufacturing and Assembly“ (DfMA) wird ein Ansatz der explizit fertigungsgerechten Produktgestaltung bezeichnet. Mithilfe von CAD- und CAM-Software werden Produkte und Teile in der Vorfertigungsphase so optimiert, dass sie sich möglichst unkompliziert und kosteneffizient herstellen lassen.

9. IoT/Edge-Computing

Bei den Geräten, Maschinen, Robotern usw., die in der intelligenten Fertigung eingesetzt werden, handelt es sich in der Regel um IoT-Geräte, d. h. sie sind mit drahtlos vernetzten Sensoren ausgestattet, die Daten erfassen und zur Analyse in die Cloud hochladen. Dank rapide sinkender Kosten für Sensoren wird auch die Integration von Mikroprozessoren in IoT-Geräte immer erschwinglicher, sodass bestimmte Aufgaben noch vor dem Hochladen der Daten lokal, also an der „Edge“, ausgeführt werden können. Der Begriff „industrielles Internet der Dinge“ (IIoT) bezieht sich speziell auf IoT-Maschinen in Fertigungsanlagen, die in der Regel über die Fähigkeit verfügen, eigenständige Entscheidungen zur Reduzierung von Kosten und Verschwendung auf der Basis der prädiktiven Datenanalyse zu treffen.

10. Simulation/Digitale Zwillinge

Zur intelligenten Fertigung gehört auch die Erstellung digitaler Zwillinge mithilfe von Simulationssoftware. Dadurch können Teile und Produkte noch vor ihrer physischen Fertigung digital getestet, validiert und optimiert werden. Der Geschäftsnutzen von digitalen Zwillingen ist umso höher, je präziser sie das physische Objekt visualisieren.