Weil Rotorblätter so groß sind, mussten alle Bohrungen in der Vergangenheit manuell ausgeführt werden. Ein Mensch musste die riesige Bohrmaschine bedienen und hatte dabei auch sicherzustellen, dass jede Bohrung den genauen Spezifikationen für Art, Form, Tiefe, Durchmesser, Lage und Güte entspricht.

Um die vielen Anforderungen zu erfüllen, musste die Bohreinheit perfekt kalibriert, ausgerüstet und penibel gewartet werden. Den Verantwortlichen verlangten die zeitaufwendigen Prozesse einiges an Ausdauer und Geduld ab.

„Man muss sich vorstellen, dass die Profile für die Rotorblätter vor jeder Bohrung mit einem Kran in Position gebracht werden müssen“, erklärt Anders Bundsgaard, Gründer und CEO von Odico.

Nach Fertigstellung einer Bohrung muss das Profil in eine neue Position bewegt und dort fixiert werden. Dabei sind rigorose Anforderungen zu erfüllen. Da jedes Profil bis zu 48 Bohrungen aufweist, stellt der Einsatz dieses Systems hohen Ansprüche an eine gleichbleibende Sorgfalt und Aufmerksamkeit. An einem guten Tag können auf diese Weise ungefähr sechs Profile bearbeitet werden.

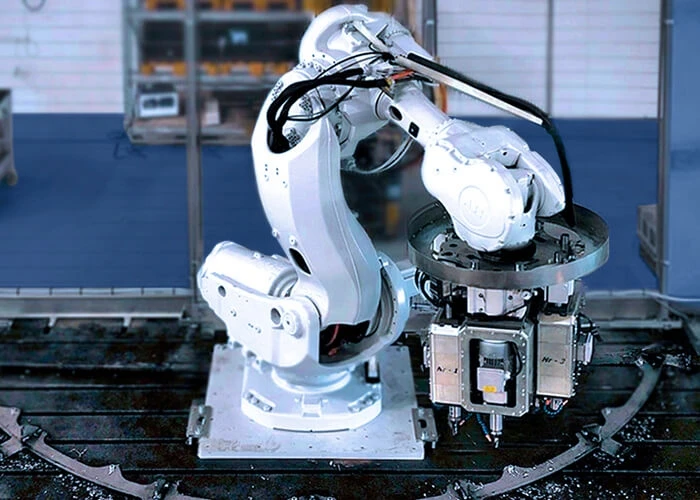

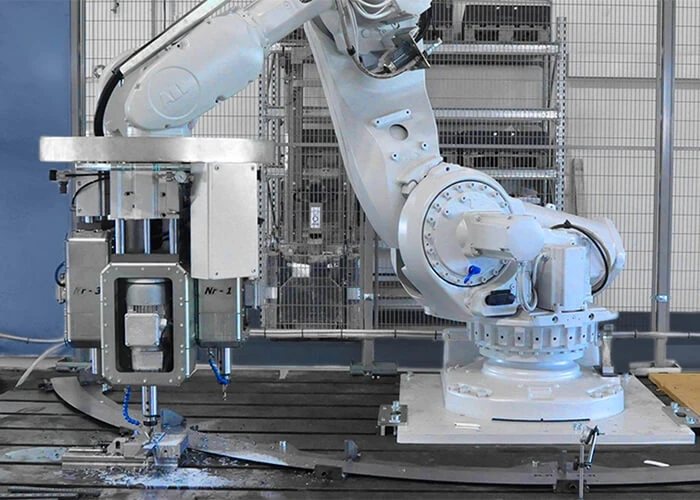

Der Drill Mate von Odico vereinfacht all das, indem er das robotergestützte Bohren mit den neuesten Entwicklungen in der computergestützten Fertigung (CAM) kombiniert. Er wurde für präzise Hochleistungsanwendungen entwickelt und verfügt über eine modulare Architektur, die eine schnelle Installation im Werk ermöglicht. Dabei ist der Sechsachsroboter mit Wechselbohrkopf äußerst beweglich. Die direkt von der Software erhaltenen Bohraufträge führt er zuverlässig immer wieder in Perfektion aus.

Diese Präzision reduziert das Prozessrisiko und beschleunigt die Abläufe gewaltig – ein großer Vorteil für jeden Hersteller, der seine Produktivität und Lieferfähigkeit steigern möchte. Für Unternehmen, die sich auf kleinere Fertigungsserien mit kurzen Lieferzeiten spezialisiert haben, stellt die optimierte Programmierbarkeit und Flexibilität des Drill Mate eine nahezu perfekte Lösung dar.