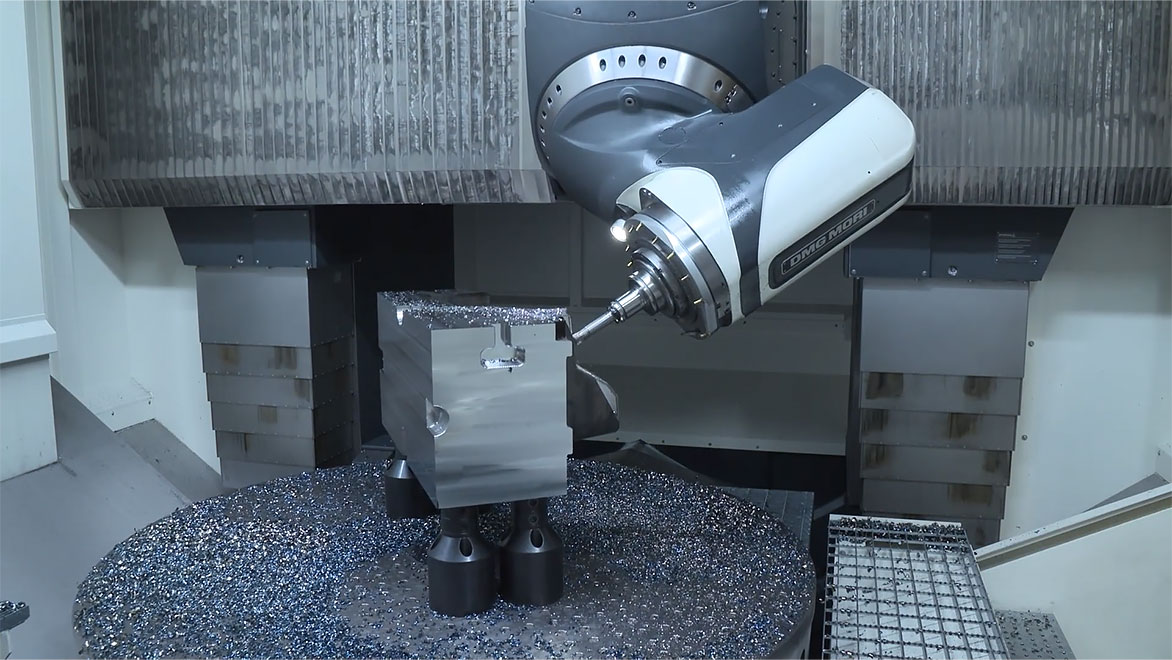

Con el mecanizado CNC de 3 ejes se pueden producir muchas piezas complejas. Sin embargo, las prestaciones de una máquina de 3 ejes tienen ciertas limitaciones. Estos tipos de máquinas son excelentes para producir una amplia gama de componentes, pero no se recomienda su uso cuando las piezas contienen contrasalidas o agujeros que no están alineados con el eje Z de las máquinas. En estos casos, conviene utilizar una máquina de 5 ejes, ya que cuenta con dos ejes adicionales de rotación que permiten diseñar y mecanizar más figuras. Las piezas se pueden producir con menos configuraciones de fijación, lo que reduce los tiempos de mecanizado y evita que la máquina provoque algún tipo de imprecisión. También se puede utilizar una máquina de 5 ejes para mejorar la eficiencia general del mecanizado. Por ejemplo, es posible mecanizar figuras con ensamblajes de herramienta de corte más cortos y rígidos, lo que reduce el contacto del cortador, mejora la precisión y el acabado de la superficie, y aumenta las velocidades de avance de corte a fin de disminuir los tiempos de mecanizado generales.

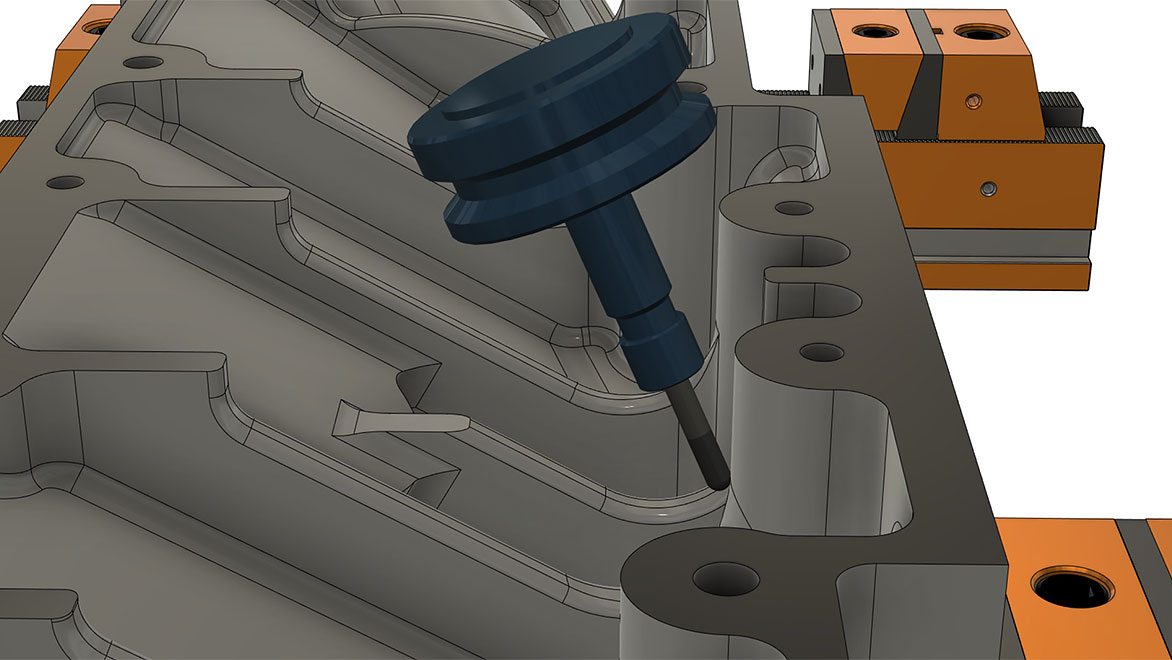

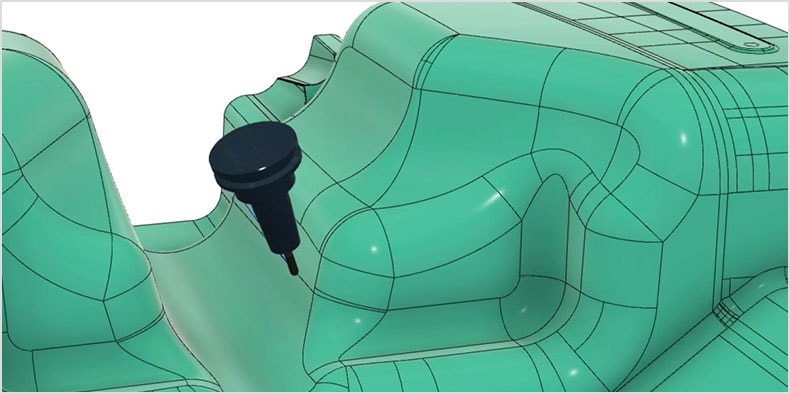

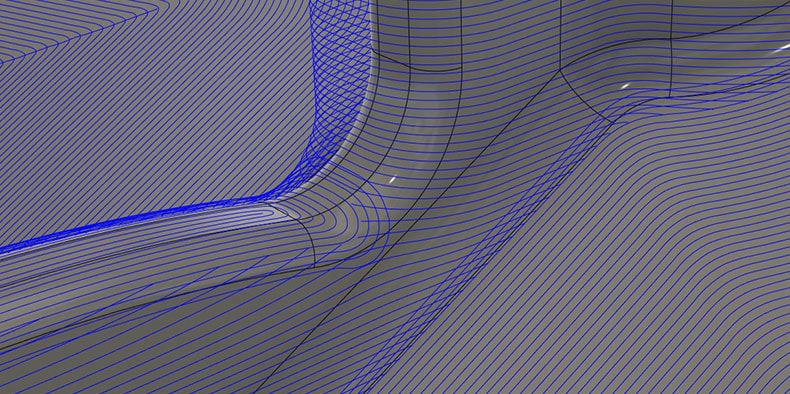

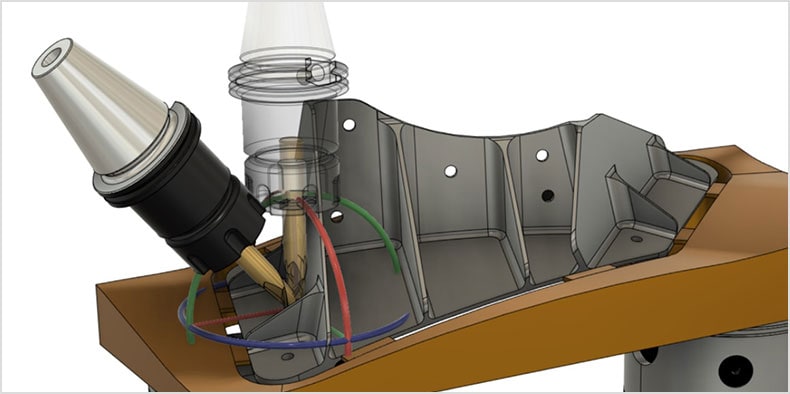

Es importante tener en cuenta que muchos componentes se pueden mecanizar eficazmente con mecanizado 3+2 (también conocido como “posicional de 5 ejes”). Aquí, los dos ejes de rotación se utilizan para orientar la herramienta de corte con respecto a la pieza de trabajo antes de ejecutar una operación de mecanizado de 3 ejes. Por ejemplo, el mecanizado 3+2 se puede utilizar para taladrar agujeros en los lados de una pieza o para mecanizar una figura pequeña ubicada al fondo de un espacio profundo. En las situaciones más complejas, se puede utilizar el mecanizado simultáneo de 5 ejes. Aquí, la máquina mueve los cinco ejes al mismo tiempo y puede mecanizar superficies doblemente curvadas con una sola operación de fresado que expone la herramienta de corte a la superficie de manera constante para alcanzar niveles extremadamente altos de acabado de superficie.

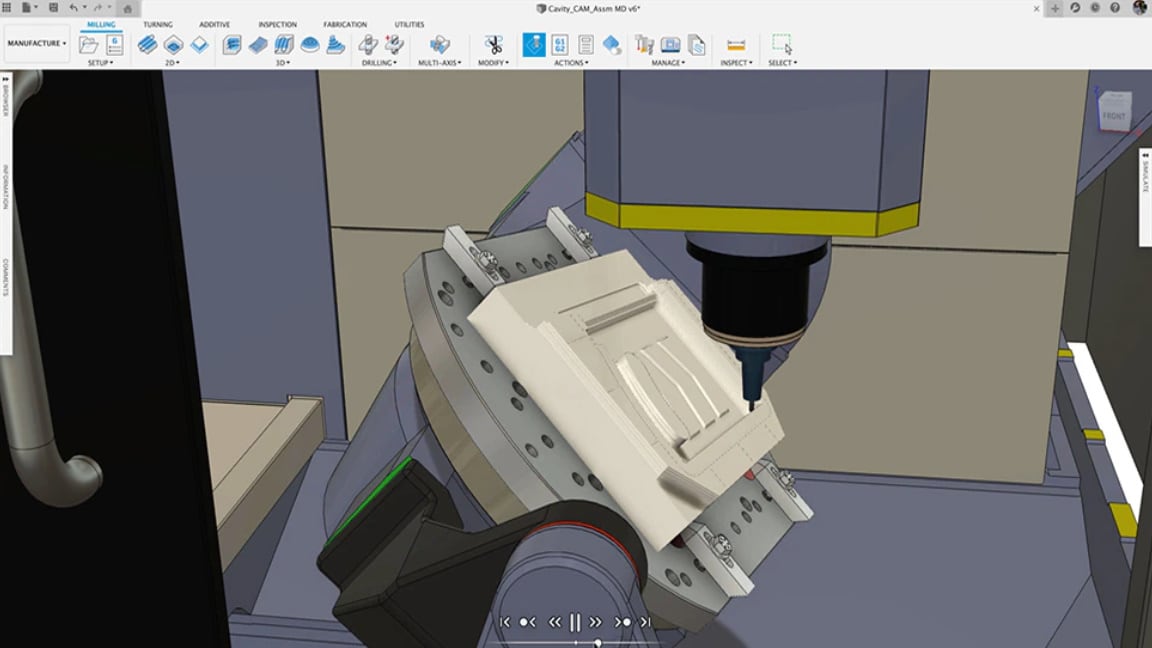

Si desea pasar de una máquina de 3 ejes a un fresado de 5 ejes, es importante que tenga el software CAM con las herramientas necesarias para controlar la máquina con precisión y seguridad. Por tanto, son esenciales las funciones como la prevención de colisiones, la simulación y la verificación.