Tradicionalmente, la fabricación ha consistido en un proceso lineal: concepción, construcción y venta. Los distintos campos de información no estaban interconectados y todo terminaba con la entrega del producto. Cualquier imprevisto durante el proceso detenía la producción, requería la intervención humana y solía acarrear la reelaboración de parte del trabajo. El eslabón más débil hacía que toda la cadena fallara.

Uno de los principales objetivos de la automatización consiste en curvar este flujo lineal para convertirlo en un bucle donde los datos estén conectados y se transmitan del diseño a la ingeniería, a la producción, al cliente y, de ahí, otra vez al diseño. Los datos generados por las máquinas y las aplicaciones informáticas ya no son inconexos, sino que se centralizan y están disponibles para los distintos equipos de colaboradores. Pero el elemento fundamental de la fabricación mediante “lazo cerrado” o bucle continuo es la retroalimentación: al final del proceso, la información puede volver al origen para actualizar y mejorar el siguiente ciclo y la calidad del producto terminado. El flujo de trabajo se optimiza a sí mismo.

Entre las ventajas de los flujos de datos en bucle continuo destacan:

un conocimiento más profundo y operativo del proceso,

la colaboración interdisciplinaria,

mejoras y aprendizaje continuos,

la personalización a gran escala,

la posibilidad de alterar la producción según las demandas del mercado,

una mayor competitividad, capacidad de respuesta y operatividad,

menos residuos,

productos de mayor calidad,

plazos de producción más cortos.

La retroalimentación mediante bucle continuo debe iniciarse dentro de la empresa fabricante, pero puede ampliarse más allá de sus cuatro paredes e incorporar a los proveedores, de modo que los ingenieros se aseguren el abastecimiento de materiales y confirmen los precios antes de tomar decisiones. Esta interconexión es extensible a toda la cadena de valor, desde el diseño hasta la entrega. La organización mediante bucle continuo afianza la información actualizada para que todos los intervinientes puedan acceder a ella cuando lo necesiten y compartan un mismo punto de vista.

Unificar múltiples fuentes de datos

La automatización genera gran cantidad de datos de múltiples fuentes, cuyo máximo potencial se alcanza si están conectados y son accesibles. Cuando las empresas conectan, estandarizan y automatizan sus sistemas, esas múltiples fuentes de datos convergen, de modo que toda la empresa comienza a hablar un mismo idioma. Las diferentes personas, departamentos y sistemas se sincronizan, se comunican y colaboran desde una única fuente de información que se actualiza constantemente para que todo marche como la seda.

Estos son cinco aspectos que sacan partido de los sistemas de bucle continuo. Es preciso unificar todos ellos para exprimir al máximo el potencial de la automatización y lograr un funcionamiento óptimo.

1. La automatización de procesos empresariales

La automatización del sector manufacturero no consiste tan solo en programar robots para que construyan cosas, sino que implica la optimización de todos los flujos de trabajo que tienen lugar entre las bambalinas de la empresa. Desde las órdenes de compra hasta las gestiones de RR. HH., la automatización de los procesos empresariales conlleva la informatización de las tareas manuales. De este modo, los empleados pueden dedicarse a labores más acordes con sus capacidades, lo que incrementa la eficiencia y la regularidad de la empresa. No es ninguna broma: si el departamento de Recursos Humanos automatiza el pago de nóminas y la planificación, por poner un ejemplo, podrá centrarse en la contratación y la retención de empleados.

Entre las ventajas de automatizar los procesos empresariales se encuentran:

la conexión de diferentes sistemas para acelerar procesos concretos;

la consolidación de datos, para que distintas personas puedan trabajar con la misma información;

la automatización de entregas parciales para que el siguiente proceso pueda continuar inmediatamente con la tarea que le corresponda;

la detección de trabajo duplicado, para así incrementar el aprovechamiento y eliminar sobrecostos;

una mejor gestión del inventario que permita la producción “justo a tiempo”.

2. La gestión del ciclo de vida del producto

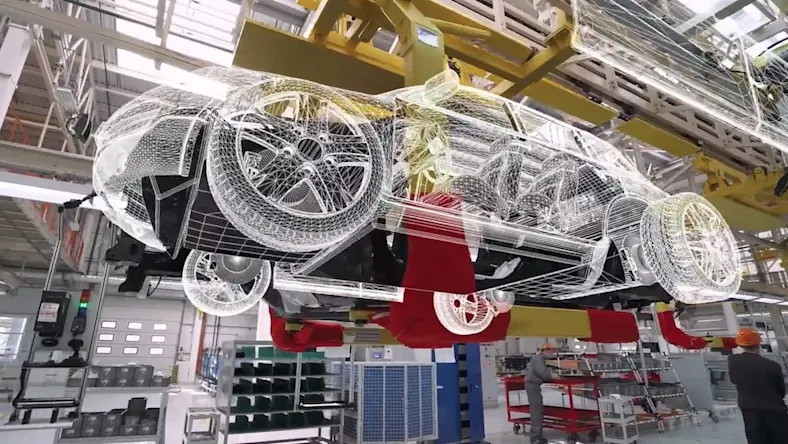

Hasta ahora, diseñar, construir y distribuir un producto eran tres procesos independientes, bien delimitados. De hecho, el paso del diseño a la fabricación solía ser problemático. Gracias a la automatización, la gestión del ciclo de vida del producto es un trayecto continuo cuyos datos se transfieren sin fisuras de un departamento al siguiente. La centralización de los datos permite que cualquier miembro de la empresa colabore en las distintas etapas del ciclo de vida del producto, desde el diseño y la fase de ingeniería hasta la fabricación y la distribución. El producto llega al mercado en tiempo récord.

3. La gestión de los datos del producto

La gestión de los datos del producto automatiza los procesos de diseño e ingeniería y consigue que todos los intervinientes trabajen sobre una misma fuente de datos organizados. Aplicaciones como Vault, de Autodesk, fomentan el trabajo conjunto entre los equipos de ingeniería, fabricación y sus colaboradores. Además, permite controlar la evolución del diseño y de las revisiones y hace posible la puesta en común entre equipos internos y externos, por lo que el trabajo se lleva a cabo con rapidez y sin complicaciones.

Si una ingeniera, por poner un ejemplo, desarrolla un modelo de un producto en 3D, ese conjunto de datos contiene una ingente cantidad de información que, sin embargo, suele perderse en la transferencia a la fabricación, a la producción y al mantenimiento. La gestión de los datos del producto facilita que toda esa información se reutilice en lugar de generarla de cero una y otra vez. Ese es el primer gran paso de la automatización.