Autodesk preparó un modelo del primer lote de la pieza que cumplía con los requisitos de Honda empleando para ello Netfabb y Fusion 360. Todaka comenta “haber compartido el conocimiento experto de Honda para presentar datos sobre peso y distintas limitaciones operativas. Después revisamos todos los puntos con el equipo de Autodesk en tanto el modelo iba adquiriendo forma”.

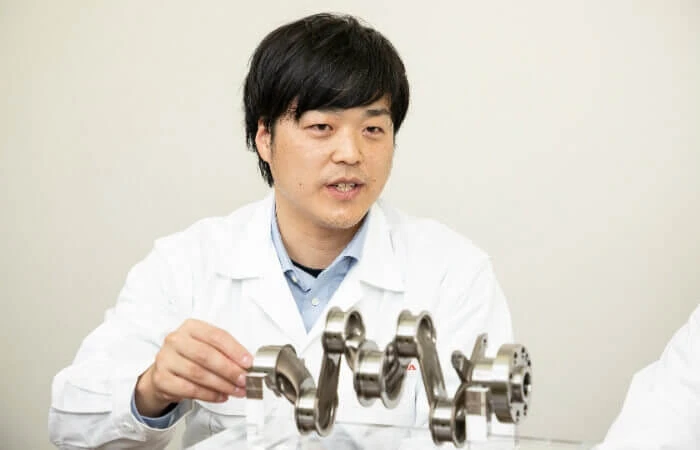

Para su trabajo con piezas de motores para vehículos de dos y de cuatro ruedas, Todaka sacó partido de su experiencia, logrando diseños que pudiera después analizar y mejorar. Cuando vio el resultado por primera vez, se mostró muy sorprendido. Comenta que “la pieza tenía una forma orgánica, como si fuera un hueso humano, algo que sobrepasaba mi imaginación”.

Los miembros del equipo de I+D de Honda encargados del proyecto viajaron a Londres y allí recibieron capacitación en diseño generativo, visitaron el centro de tecnología de Autodesk Technology Center de Birmingham, Inglaterra, y hablaron de temas que iban más allá del diseño, tales como la fabricación aditiva. Todaka nos comenta que en la planta “los prototipos se pudieron hacer rápidamente partiendo de los diseños. Tuve la impresión de que allí la información recibida podía aplicarse al trabajo rápidamente”.

Los datos provenientes de los prototipos hicieron que Honda se volviera a plantear sus criterios en cuanto a forma y resistencia, creando un nuevo conjunto de condiciones límite para las piezas. El equipo continuó con su trabajo y diseñó un modelo para el segundo lote. Uozumi comenta que “el equipo de Autodesk contaba con nuevos miembros provenientes de distintos sectores, entre los que se incluyen el aeroespacial. Pudieron ver qué pensábamos hacer con nuestros diseños y pudimos dar forma a nuestras ideas en un periodo relativamente breve de tiempo”.