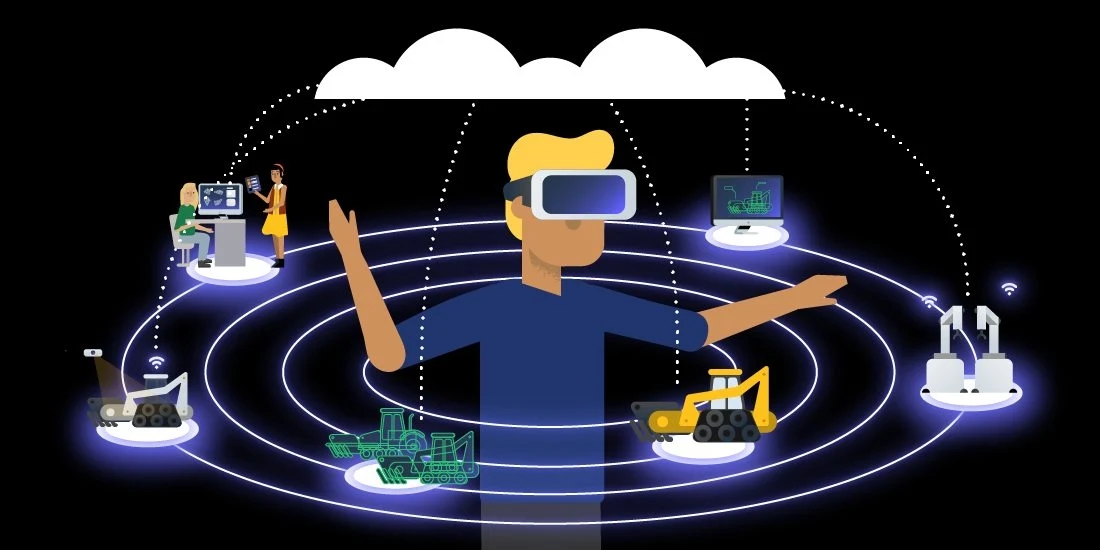

Este viaje digital culmina en las plataformas. Las personas accedemos a ellas a diario cuando utilizamos el teléfono, vemos películas en streaming o compartimos automóvil. Las plataformas son ecosistemas de tecnologías diversas donde los datos son el aglutinante entre todos los componentes de la cadena de valor de las distintas disciplinas y sectores. Mediante la automatización de procesos, la conexión de equipos y la creación de modelos visuales en un entorno único, las plataformas favorecen la coordinación entre todas las etapas del desarrollo del producto y su fabricación.

Las empresas pueden servirse de plataformas y añadir nuevas características para generar una experiencia concreta. Este es el planteamiento de Forge, de Autodesk, una plataforma basada en la nube que combina el diseño y la fabricación para obtener el máximo rendimiento de personas, procesos y tecnología.

En Walt Disney Imagineering, crear atracciones para parques temáticos de todo el mundo requiere la colaboración entre disciplinas como la arquitectura, la ingeniería, el diseño, la fabricación industrial, los medios digitales, la animación y el modelado 3D. Una plataforma supone una excelente vía para conectarse en estos proyectos tan complejos.

Tomemos como ejemplo el diseño y la construcción de una montaña rusa. Cada persona utiliza la plataforma de software como si se tratara de una única aplicación, si bien cada uno lo hace a su manera: el animador de diseño dinámico utiliza la plataforma mediante una pantalla táctil y un lápiz óptico. Estos datos le llegan al ingeniero mecánico, que se incorpora a la misma plataforma de un modo distinto y trabaja en el montaje de las ruedas en un programa de CAD. Por su parte, un ingeniero eléctrico accede a los datos para organizar el sistema eléctrico de la atracción. Visto en conjunto, podría decirse que se trata de un solo programa. Esto es muy importante porque se reducen los errores cognitivos a medida que unos y otros intervienen en distintos puntos del proceso, y esto favorece la transmisión mutua de información que debe producirse en un proyecto colaborativo.

La fabricación está viviendo un momento crítico, con unos métodos tradicionales muy arraigados que son incompatibles con las necesidades del futuro y presagian un cambio inminente. Pero el camino está ya despejado: debemos cambiar la mentalidad y dar el salto a la transformación digital, encontrar nuestra vía de entrada y caminar con paso firme hacia nuevas plataformas.