Para comprender las ventajas empresariales del diseño generativo, pensemos en los retos del vehículo eléctrico (EV). Aunque los fabricantes se muestran extremadamente optimistas (GM prevé tener en el mercado al menos 20 modelos eléctricos o de celda de combustible en 2023), fabricarlos es todavía muy caro. GM piensa que el diseño generativo puede ayudar a resolver este problema aligerando los vehículos y reduciendo la cadena de suministro.

Según Quinn, “la electrificación y los vehículos autónomos van a cambiar las reglas del juego de esta industria. Mantener el liderazgo en estas áreas tan técnicas va a ser crucial a partir de ahora y estamos convencidos de que la fabricación aditiva y el diseño generativo nos brindarán la oportunidad de ser los primeros en llevar estos productos al mercado”.

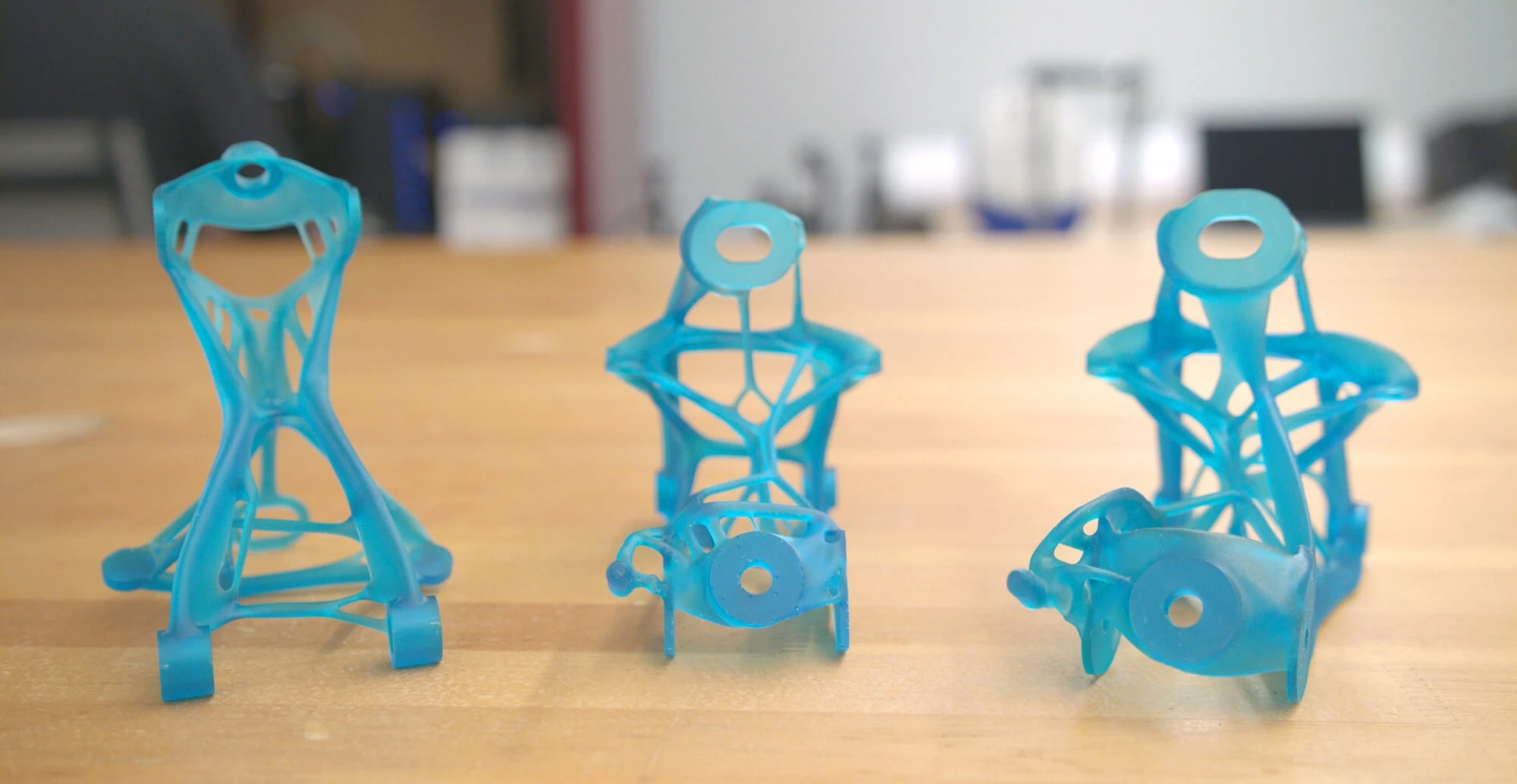

En una reciente colaboración con Autodesken la que han utilizado la tecnología generativa con Fusion 360, los ingenieros de GM diseñaron y optimizaron un nuevo anclaje de asiento, un componente estándar que fija el cinturón de seguridad al asiento y este con el suelo. El anclaje típico es una especie de caja compuesta por ocho piezas, pero el software propuso más de 150 alternativas más parecidas a un objeto metálico recién llegado del espacio sideral. Finalmente, GM escogió un modelo de una única pieza de acero inoxidable que es un 40 por ciento más ligera y un 20 por ciento más resistente que el anterior diseño del anclaje.

Quinn explica que “hay una doble razón para pasar de ocho piezas a una. Por una parte, nos permite optimizar el material. Pero otra ventaja adicional es que podemos reducir los costes de la cadena de suministros asociados a la necesidad de ensamblar muchas piezas diferentes que pueden ser fabricadas por distintos proveedores”.

Cuando se aplica a cientos o incluso miles de piezas, es fácil comprender cómo estas mejoras pueden hacer que los vehículos sean más baratos, más ligeros y consuman menos combustible.

“Ahora nuestro objetivo es detectar otras aplicaciones singulares donde tenga sentido aplicar el diseño generativo y la fabricación aditiva”, comenta Quinn. GM ya está trabajando para optimizar muchos otros componentes de sus vehículos.

Y prosigue: “Si podemos emplear el diseño generativo y la fabricación aditiva para sumar un kilómetro más por litro de combustible o añadir 15 kilómetros a la autonomía de nuestros vehículos eléctricos, quizá obtengamos una gran ventaja competitiva a corto plazo para General Motors”.