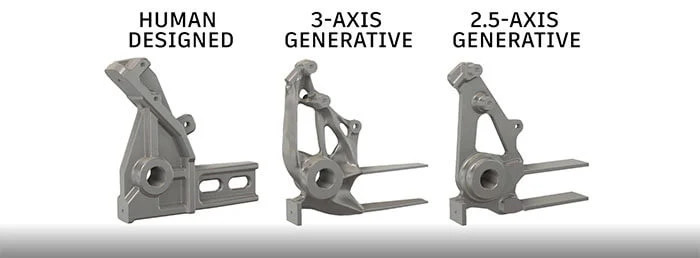

La pieza original es de metal fundido a presión y cuesta aproximadamente 13,5 euros una vez amortizados todos los costos de las herramientas. La versión fresada de 3 ejes puede fabricarse en un centro más corriente de mecanizado, pero su costo de fabricación ronda los 90 euros, debido a todo el tiempo que lleva mecanizar la forma orgánica. La tercera opción —con fresadora de 2,5 ejes— parece una utopía porque presenta una pieza que hace lo mismo que la pieza fundida a presión, pero por poco más de 20 euros. Por aproximadamente el mismo precio, es posible obtener la mejor solución para un problema de diseño sin tener que echar mano de herramientas a medida, con la maquinaria disponible en el taller.

Claramente, el proceso de fabricación influencia en gran medida el tipo de geometría que se está produciendo, y por fin es posible que toda persona pueda emplear tecnología de diseño generativo con los medios de fabricación que tenga a su alcance. Aun así, la fabricación automatizada promete aun mucho más que los logros del diseño generativo.

Para conseguir avances significativos en automatización es necesario tener previsto un canal digital que permita un flujo de trabajo continuo que vaya del concepto original al producto físico. Analicemos el flujo actual necesario para desarrollar un producto: primero un ingeniero acaba una geometría de diseño y después le pasa el relevo a otra persona para que haga las simulaciones. Esta otra persona se encarga de hacerlas y las valida antes de pasarle la tarea a otro individuo que se encarga de crear las instrucciones para la máquina en forma de G-code, que en muchos casos se copia después en una llave de memoria y se lleva a la línea de producción, donde el operario lo carga en el controlador de máquina para empezar a cortar el metal.

Se trata de un flujo de trabajo en cascada lineal y muy poco eficiente. Existe una mejor forma de operar que consiste en tener un proceso de desarrollo de producto ágil y automatizado que permita cierto nivel de concurrencia para que una persona pueda empezar a trabajar en las pruebas de simulación, incluso antes de que el diseño esté terminado. Una vez recibida la información proveniente de las simulaciones, otro individuo puede empezar a trabajar en las instrucciones de fabricación antes de que el proceso de diseño haya concluido.

De esta forma la fabricación se asemeja menos al estilo de producción de una fábrica del siglo XIX y más a un equipo deportivo del más alto nivel de competición. Cuando distintos elementos del proceso tienen lugar en paralelo, se acorta el tiempo para producir un producto y se genera mayor innovación y rendimiento del mismo, menores costos y es más rápido llevarlo al mercado, atributos todos ellos clave para el éxito en los negocios.

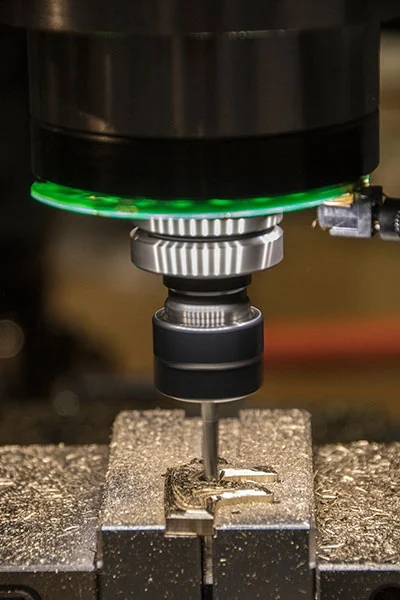

Para lograrlo es importante tener una cartera digital: un canal directo entre las instrucciones de fabricación generadas por el software y la herramienta de la máquina. Así, el G-code se crea en un segundo plano y se transmite directamente a la herramienta de la máquina sin que ni siquiera el diseñador esté al corriente. Podríamos compararlo con el proceso de imprimir algo en papel. Para ello enviamos las instrucciones por la red, directamente desde el procesador de textos. No copiamos archivos por la red ni tampoco insertamos un dispositivo de memoria para que la impresora comprenda lo que hemos escrito en el procesador. Lo mismo debería hacerse en la fabricación al emplear una red de máquinas y aplicaciones CAD/CAM.