GEA

Réduire l'écart entre standard et personnalisé

CONCEPTION ET FABRICATION

PARTAGER CETTE HISTOIRE

Un fournisseur de systèmes de traitement industriel crée des systèmes personnalisés en un temps record à partir de composants standard grâce à Autodesk Inventor et Vault.

GEA construit des systèmes de traitement industriel de grande envergure pour de nombreux secteurs comme l’alimentation, les produits laitiers et les boissons. La plupart de ces systèmes reposent sur des composants similaires, tels que des pompes et des vannes, mais tous assemblés de façon unique. Grâce à Autodesk Inventor, à la technologie d’automatisation iLogic d’Inventor et à Autodesk Vault, le programme OneEngineering de GEA génère des « améliorations de modèles » qui permettent aux équipes internes de créer automatiquement des modèles personnalisés à partir de composants standard en ajustant simplement les paramètres de conception.

Grâce à cette procédure, l'entreprise GEA est parvenue à rationaliser considérablement les processus, réduisant parfois le temps d’ingénierie de trois semaines à deux heures.

Faire avancer le monde

Même sans être un client direct de GEA, vous avez probablement apprécié le résultat final de ses solutions. Un tiers des nuggets de poulet transformés et la moitié de la production de bière dans le monde sont obtenus à l’aide des technologies GEA.

Sise à Düsseldorf en Allemagne, l’entreprise GEA est l’un des plus grands fournisseurs mondiaux de systèmes et de solutions destinés à l’industrie pharmaceutique, à l’agroalimentaire, au secteur chimique, à la marine et aux énergies. Le portefeuille de GEA est composé d’une immense gamme d’équipements et de systèmes : des compresseurs, vannes et pompes aux systèmes de distillation et de fermentation, évaporateurs et cristallisateurs, nettoyeurs et stérilisateurs, et bien plus encore.

Injecteur à cupcake construit par GEA. Image publiée avec l’aimable autorisation de GEA

Sur ses marchés, GEA incarne deux rôles distincts. D’une part, l’entreprise propose un catalogue de produits standard qui peuvent être commandés pour répondre à des paramètres de performance spécifiques (comme les machines qui produisent les nuggets de poulet mentionnés précédemment). D’autre part, elle fabrique des solutions personnalisées pour aider les clients à relever de nouveaux défis de production. Pour mener à bien cette mission, GEA s’appuie sur le programme OneEngineering. Bhavik Suthar, Dutt Thakar et Lune Riezebos sont trois acteurs clés de ce programme.

« L’aspect solution entre en jeu lorsqu’un client souhaite sortir un nouveau produit, par exemple des pizzas surgelées, et qu’il a besoin de nouvelles machines pour les fabriquer », explique Lune Riezebos, spécialiste des applications pour la prestation de services chez GEA. « Nous concevons tous les systèmes qui équipent les usines de nos clients. »

Tirer parti d’iLogic

Pour répondre aux demandes des clients, Bhavik Suthar, Dutt Thakar et Lune Riezebos s’appuient essentiellement sur Autodesk Inventor et Autodesk Vault. « Depuis 20 ans que je travaille comme ingénieur, Inventor est mon principal outil », indique Lune Riezebos. « J’assure l’assistance pour les deux solutions : Inventor et Vault. J’explore toutes leurs fonctionnalités et chaque fois que j’en découvre une nouvelle, je cherche à en tirer parti dans toutes les activités que nous menons. »

Pour GEA, iLogic est l’une des fonctionnalités les plus importantes d’Inventor. Ce jeu d’outils spécialisé permet aux ingénieurs d’obtenir une version numérique de certains composants et assemblages, et de la réutiliser dans d’autres conceptions suivant des règles précises. Avec iLogic, les pièces peuvent être automatiquement mises à jour en fonction d’autres déclencheurs, comme un changement au niveau de la géométrie de la pièce ou de la valeur d’un paramètre. Chez GEA, iLogic est le maillon indispensable entre les systèmes personnalisés de l’entreprise et ses offres standard.

Lune Riezebos, spécialiste des applications au sein de l’équipe OneEngineering de GEA. Image publiée avec l’aimable autorisation de GEA.

« Nous créons des modèles configurables qui simplifient les workflows de nos équipes internes », explique Dutt Thakar, Ingénieur concepteur. « Ces modèles leur permettent de gagner un temps considérable en leur évitant de reprendre à zéro toute la démarche de création à chaque fois. »

Comme on peut l’imaginer, les systèmes de traitement de grande envergure sont constitués de nombreux composants de même type (compresseurs, pompes, vannes, contrôleurs, mélangeurs, homogénéisateurs). La configuration de ces composants diffère toutefois d’un système à l’autre. Grâce aux outils iLogic, Thakar Suthar et d’autres ingénieurs peuvent créer un « squelette paramétrique » que les équipes en charge des produits standard peuvent modifier afin de générer automatiquement de nouveaux modèles. L’équipe nomme ce processus « amélioration des modèles ».

« Nous rencontrons régulièrement les experts qui comprennent toutes les subtilités d’un processus spécifique et de la solution utilisée par GEA pour ce processus », commente Lune Riezebos. « Ils exposent leurs paramètres, par exemple, une buse supplémentaire avec isolation. À partir de ces informations, nous créons un modèle qu’ils peuvent ajuster et reconfigurer automatiquement de multiples façons. »

Des modèles constamment améliorés constituent une bibliothèque de composants qui peuvent être réutilisés dans une foule de configurations. Les produits ainsi standardisés servent dans des scénarios plus personnalisés, sans passer par le processus complet de personnalisation.

« L’un des avantages majeurs de l’amélioration des modèles est de permettre la création automatique d’une machine standardisée là où il n’y avait pas d’approche standardisée auparavant », se réjouit Bhavik Suthar, Ingénieur concepteur. « Lorsque nous créons des modèles dans Inventor à l’aide d’iLogic, nous sommes capables de les standardiser quels que soient les composants. »

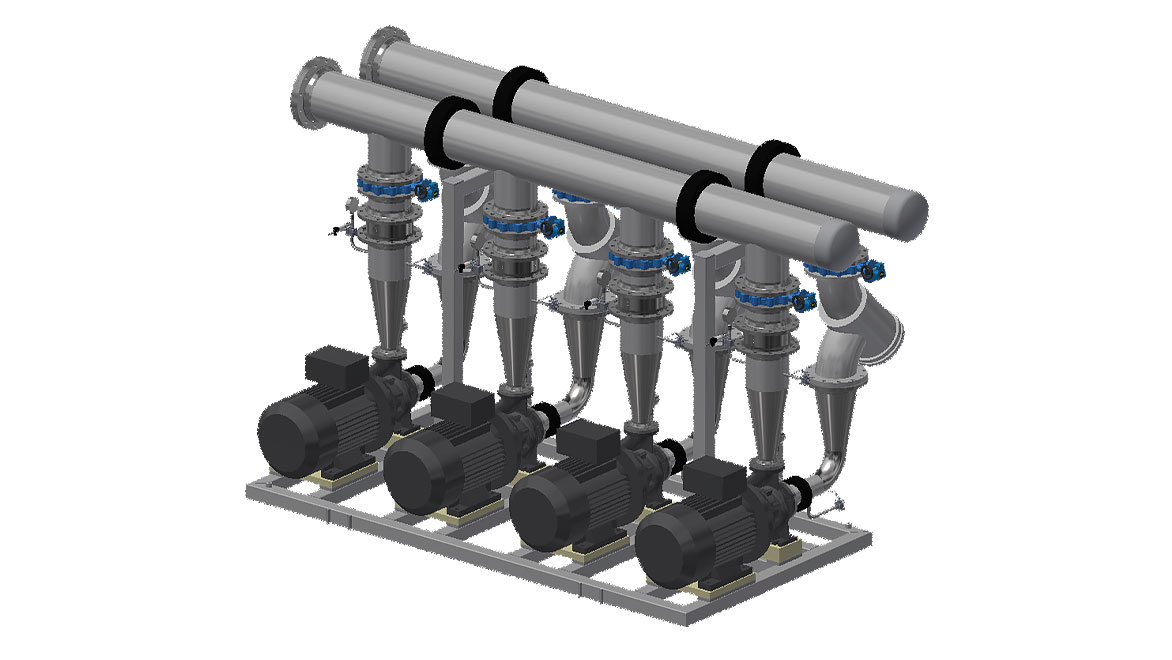

Pompe à eau créée par l’équipe OneEngineering de GEA. Image publiée avec l’aimable autorisation de GEA

Des résultats plus rapides et moins d’erreurs

La mise en œuvre de l’automatisation des conceptions avec iLogic peut évoluer dans le temps afin de répondre à de nouvelles exigences. Pour GEA, l’effort s’est révélé extrêmement fructueux. « On dit qu’iLogic est le programme des ingénieurs mécaniques qui veulent déployer facilement leur logique pour accélérer le processus de conception », rapporte Bhavik Suthar. « L’ingénierie de GEA a énormément bénéficié de l’utilisation d’iLogic dans les projets en cours. »

« En exploitant les résultats d’iLogic, les ingénieurs et les concepteurs disposent de plus de temps à consacrer à l’innovation et aux nouveaux développements de produits, car ils n’ont pas à se préoccuper des conceptions existantes. Ils peuvent se concentrer davantage sur le développement de nouveaux produits et sur l’amélioration des conceptions existantes. Cette approche dynamise l'innovation chez GEA et donne naissance à des produits plus durables », poursuit Thakar Suthar.

Clapet d’échappement créé par l’équipe OneEngineering de GEA. Image publiée avec l’aimable autorisation de GEA

« Nous avons montré à nos services internes qu’ils peuvent créer des modèles en deux heures au lieu de trois semaines », ajoute Lune Riezebos. « Selon la complexité du système, ils parviennent à réduire le temps consacré à l’ingénierie de 30 à 80 %. Ils peuvent ainsi répondre beaucoup plus facilement aux besoins des clients. »

La standardisation des produits améliore également la rentabilité. L’utilisation de composants standard réduit la quantité de stocks à gérer et le nombre d’étapes de fabrication ponctuelles. Au lieu d’utiliser une plaque d’emboutissage une seule fois, par exemple, l’équipe peut s’en servir pour créer des pièces destinées à la commande en cours et aux quatre prochaines machines qu’elle prévoit de fabriquer.

« La précision est un autre atout majeur de l’amélioration des modèles », constate Lune Riezebos. « Quand toutes les pièces sont stockées dans le bon conteneur Vault, le risque de commettre une erreur ou d’oublier une petite vanne ou un joint torique, par exemple, est considérablement limité. S’il s’agit d’un modèle iLogic, toutes les pièces sont incluses. Avec Inventor, nous avons l'assurance de ne rien omettre. Le risque d’erreur est réduit. »

Moins d’erreurs, cela signifie également des coûts réduits pour tous les systèmes concernés. Lune Riezebos précise que le coût d’une modification dans un dessin est multiplié par 10 lorsque cette modification est effectuée pendant la phase de production et par 100 lorsqu’elle est effectuée une fois le système installé sur le site.

“Nous avons montré à nos services internes qu’ils peuvent créer des modèles en deux heures au lieu de trois semaines. Selon la complexité du système, ils parviennent à réduire le temps consacré à l’ingénierie de 30 à 80 %. Ils peuvent ainsi répondre beaucoup plus facilement aux besoins des clients.”

—Lune Riezebos, Spécialiste des applications pour la prestation de services, GEA

Proposer à l’avenir iLogic aux clients

GEA envisage d’étendre un jour aux clients les bénéfices de l’amélioration des modèles grâce à Autodesk Forge. En accédant aux données de conception et d’ingénierie dans le cloud via cette plate-forme, les clients pourraient commander leurs propres configurations de la même manière que les équipes produits internes de GEA.

« Nous possédons de nombreux systèmes qui peuvent être utilisés de multiples façons sur les sites des clients. », note Lune Riezebos. « Nous étudions actuellement la possibilité de permettre aux clients de créer leurs propres modèles même s’ils ne disposent pas d’Inventor. Il leur suffirait de fournir les données avec Forge. Mais c’est une idée pour plus tard. »

Pour l’heure, GEA réduit l’écart entre les solutions véritablement personnalisées et les systèmes standardisés grâce à Inventor et Vault. « iLogic nous permet de gagner un temps considérable et je suis extrêmement fier de ce que nous accomplissons avec ce logiciel », se félicite Lune Riezebos.

Bhavik Suthar et Dutt Thakar, Ingénieurs concepteurs chez GEA. Image publiée avec l’aimable autorisation de GEA

Découvrez la collection

Les outils d'automatisation de Product Design & Manufacturing Collection sont conçus pour former une solution évolutive qui se transforme à mesure que vous atteignez vos objectifs. Les produits de la collection peuvent vous aider à définir des règles qui régissent les configurateurs de produits personnalisés, la création de dessins, les trajectoires d'outil, la configuration de la simulation, et plus encore.