ROKION

Conception intégrale

CONCEPTION ET FABRICATION

Partager ce témoignage

Le fabricant de véhicules électriques haute capacité pour l’exploitation minière rationalise la conception et la fabrication avec Autodesk Inventor et Vault.

Rokion conçoit et fabrique des véhicules électriques à batterie (BEV) pour l’industrie minière, mais ce ne sont pas des BEV ordinaires. Ces véhicules spécialisés sont uniques sur le marché : ils sont conçus dès le départ comme des véhicules électriques à batterie, alors que la plupart des concurrents se concentrent sur l’adaptation de véhicules diesel. La conception intégrale offre aux véhicules Rokion des avantages en termes de performances, de fiabilité et de sécurité.

Pour gérer le processus en toute fluidité et commercialiser les produits le plus efficacement possible, l’entreprise s’appuie sur Autodesk Product Design & Manufacturing Collection, notamment Inventor, AutoCAD et Vault, pour la gestion des données à l’échelle de l’entreprise.

Trouver sa voie grâce à une conception innovante

Rokion, dont le siège social est situé à Saskatoon, en Saskatchewan, au Canada, fabrique certains des véhicules électriques à batterie les plus avancés au monde pour des applications industrielles et minières lourdes. Ces camions utilitaires et d’équipage sont conçus pour prendre en charge les conditions d’exploitation minière les plus difficiles, gravir les rampes les plus abruptes et assurer un déplacement sûr dans toutes les parties de la mine, sans produire d’émissions de carbone.

Ce qui distingue les véhicules Rokion de la concurrence, c’est l’approche de l’entreprise en matière de conception et d’ingénierie. La plupart des constructeurs de véhicules électriques travaillent à l’envers : ils partent d’un véhicule diesel, éliminent le moteur et la transmission, puis ajoutent un moteur électrique et des batteries. Cette démarche pose de nombreux problèmes en termes de capacité des batteries, car l’architecture d’origine du véhicule n’a pas été conçue pour accueillir des batteries.

« Chez Rokion, nous concevons le véhicule de A à Z pour le rendre électrique », déclare Dave Cote, Responsable de l’ingénierie des applications dans la division R&D de Rokion. « Notre vision englobe tout : le châssis, le groupe motopropulseur, la structure de protection anti-renversement, etc. Au lieu d’essayer de convertir un diesel, nous avons commencé la conception sur une feuille blanche. Ainsi, nous avons réservé plus d’espace pour la capacité de la batterie et nous fournissons la puissance nécessaire pour entrer et sortir des mines lorsque la rampe d’accès est très raide. »

Sous le capot d’un RX00. Image publiée avec l’aimable autorisation de Rokion.

Monter et descendre ces rampes d’accès demande une énorme puissance, que Rokion fournit en ajustant la taille des batteries et en sélectionnant la chimie de batterie adaptée à l’application. Les concurrents de Rokion ne peuvent pas le faire aussi facilement parce qu’ils sont limités en espace, et sont donc souvent obligés d’utiliser les cellules à densité énergétique les plus élevées disponibles, comme les cellules au lithium, au nickel et au manganèse utilisées dans les véhicules routiers et les produits électroniques de grande consommation.

« Nous concevons l’espace pour le module de batterie afin de pouvoir profiter de la chimie de la batterie lithium au phosphate de fer (LiFePO4). La densité énergétique du LiFePO4 est relativement faible, mais c’est la chimie la plus sûre disponible dans le commerce et, pour Rokion, la sécurité est la priorité », affirme Dave Cote. « La sécurité est essentielle dans les environnements souterrains, où un incendie de batterie peut être catastrophique. La conception intégrale nous permet d’offrir un niveau de sécurité exceptionnel, ce qui répond à la demande des clients. »

Autre caractéristique unique des véhicules Rokion, ils utilisent deux moteurs. Les camions standard à quatre roues motrices n’en ont qu’un, avec une boîte de transfert qui dévie l’alimentation d’avant en arrière. Par conséquent, lorsqu’ils sont en mode quatre roues motrices, ils ont tendance à gripper, brouter et créer des à-coups dans les virages serrés. Avec deux moteurs, les véhicules Rokion permettent un glissement entre les essieux avant et arrière, ce qui lisse la course.

Rationalisation du workflow, des esquisses aux services

L’approche de Rokion en matière de conception de produits repose sur une combinaison d’Autodesk Inventor pour la modélisation 3D et la documentation 2D, et d’Autodesk Vault pour gérer les données et servir de base à la collaboration entre la conception et la fabrication. Le processus débute lorsque l’équipe R&D de Dave Cote commence à modéliser dans Inventor, que le concept soit un nouveau véhicule ou une extension d’une plate-forme existante. À ce stade, l’équipe crée des dessins d’agencement général qui montrent à quoi ressemblera le produit et ses performances, y compris des simulations préliminaires de la pente qu’il peut grimper ou du nombre de personnes qu’il peut transporter.

« Le pilier de notre entreprise est et a toujours été notre division d’ingénierie, où nous examinons le problème d’un client et nous élaborons une solution adaptée », déclare Kipp Sakundiak, Directeur général de Prairie Machine, la société mère de Rokion. « C’est là que les outils Autodesk entrent en jeu. »

Une fois le concept approuvé, l’équipe Rokion utilise le modèle 3D créé dans Inventor pour ajouter des détails et déterminer où chaque pièce se situe dans l’ensemble. À partir de là, l’équipe de Dave Cote commence à travailler avec les fabricants pour créer un prototype qui peut être testé et évalué. Un processus de révision est lancé. Son suivi est réalisé dans Vault. Plus tard, les détails finaux, tels que l’acheminement du câblage, les flexibles et les fixations, sont terminés, avec des instructions d’assemblage.

En atelier, Vault aide Rokion à s’assurer que l’intention du concepteur est traduite fidèlement pour la fabrication et le soudage de métaux.

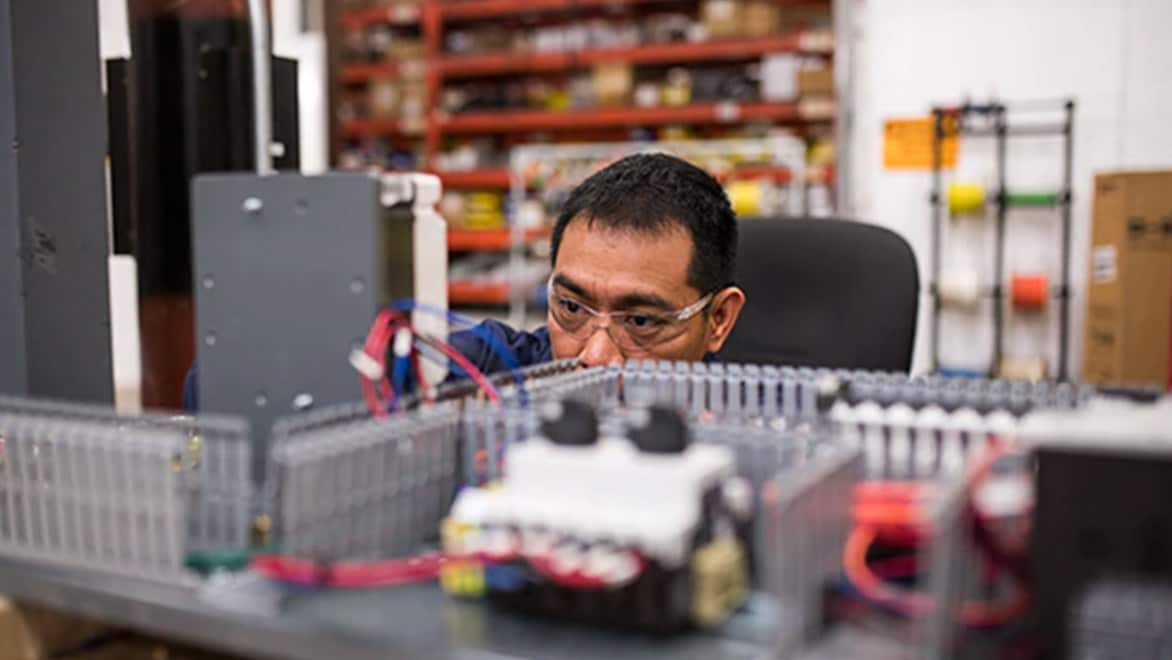

Ingénierie et assistance technique complètes. Image publiée avec l’aimable autorisation de Rokion.

« Le pilier de notre entreprise est et a toujours été notre division d’ingénierie, où nous examinons le problème d’un client et nous élaborons une solution pour lui. C’est là que les outils Autodesk entrent en jeu. »

– Kipp Sakundiak, Directeur général, Prairie Machine (société mère de Rokion)

« Nous collaborons beaucoup avec le service Recherche et Développement, car une fois ce transfert effectué, il est important de ne pas trahir l’intention du concepteur lorsque nous effectuons des révisions qui rendront la construction du véhicule plus efficace », explique Ryan Kolenosky, Responsable de l’ingénierie de production. « Auparavant, nous travaillions sur des plans d’exécution 2D ; maintenant, nous nous intéressons au partage de modèles 3D avec Inventor. Cela fonctionne assez bien, et nous cherchons même à traiter les impressions d’assemblage 3D. »

L’équipe d’ingénierie produit a découvert qu’avec les outils intégrés à Inventor, elle peut créer diverses vues avec des annotations 3D pour l’assemblage (numéros de pièce, cotes ou même spécifications de couple des boulons, par exemple). De plus, la manipulation est bien plus facile qu’avec une impression 2D en noir et blanc.

Modules d’entraînement pour véhicule Rokion. Image publiée avec l’aimable autorisation de Rokion.

Enfin, chaque fois que Rokion conçoit une pièce, elle est publiée dans Vault et transmise automatiquement au système ERP de l’entreprise. Par la suite, en cas de modifications ou de problèmes, l’équipe peut mettre cette pièce en attente dans le système ERP, ce qui déclenche un ordre de modification. En parallèle, Vault permet aux équipes de conception et de production de suivre scrupuleusement les révisions apportées aux conceptions existantes.

« Nous fabriquons des technologies de pointe, donc nous développons et révisons nos produits à une fréquence relativement élevée », explique Ryan Kolenosky. « Il est essentiel de savoir quels véhicules ont été révisés, quelle révision de chaque pièce est sur notre étagère et quelle révision nous voulons fabriquer. Nous devons gérer cela quotidiennement et Vault nous aide à le faire avec précision. »

Vault a également offert à Rokion une méthode viable pour se débarrasser entièrement du papier tout au long du workflow de conception, d’ingénierie et de production, car le logiciel permet de contrôler facilement les équipes qui visualisent les données. « Pour nous, Vault est aussi essentiel qu’Inventor », déclare Kipp Sakundiak. « Il est extrêmement important pour nous de pouvoir gérer les articles et tous les fichiers associés à chaque article. »

Exploitation du potentiel des outils polyvalents

Avec un workflow de conception et d’ingénierie robuste, Rokion compte continuer à se démarquer de la concurrence et à tirer le meilleur parti de ses outils Autodesk, en commençant par automatiser le processus de dessin.

« Nous voulons automatiser les éléments du processus, afin que les ingénieurs et les techniciens passent moins de temps à créer les dessins nécessaires à la fabrication », déclare Mike Thomas, Responsable des services techniques pour les machines chez Rokion. « Cette ambition s’inscrit dans notre approche avec Vault pour gérer les révisions. L’idée est d’obtenir un catalogue de pièces qui permet à nos clients de déterminer les pièces de rechange qu’ils veulent commander. »

Pour simplifier le quotidien des clients, l’entreprise a besoin de rapports fondés sur des données d’utilisation. Or, ces données sont enregistrées par les véhicules lors de leur rechargement ou de leur exploitation. Ces informations pourraient être la clé pour améliorer le libre-service. Les clients seraient ainsi capables d’effectuer eux-mêmes l’entretien des véhicules avec précision. Ils sauraient, par exemple, quels boulons doivent être serrés. Cette perspective requiert toutefois une conservation fiable des données concernant les pièces de chaque véhicule en service.

Service client à distance et sur site. Image publiée avec l’aimable autorisation de Rokion.

Enfin, l’équipe de Rokion cherche à tirer parti des outils d’analyse par éléments finis (MEF) dans Inventor pour effectuer une analyse des contraintes sur différentes pièces de véhicule. Elle analyse ainsi les charges de fatigue sur les composants métalliques fabriqués tels que les pièces de suspension ou de châssis.

« J’ai commencé à utiliser l’environnement d’analyse des contraintes d’Inventor pour l’un des composants que nous développons », explique Dave Cote. « Avant, l’analyse par éléments finis était un processus à forte composante manuelle, mais les outils d’Inventor ont apporté une aide précieuse avec les surfaces soudées et les éléments de contact. Nous allons en faire encore plus en exploitant tout le potentiel de ces outils. »

Lancez-vous avec notre collection

Product Design & Manufacturing Collection intègre plusieurs applications professionnelles qui connectent toutes les équipes, de la conception à la production, avec des outils communs qui rationalisent le processus de développement des produits. Mettez en œuvre vos idées les plus ambitieuses, collaborez efficacement, automatisez les tâches sans valeur ajoutée et explorez encore plus de variantes de conception grâce à notre collection.