TECHNICA INTERNATIONAL

L’histoire d’une transformation totale

CONCEPTION ET FABRICATION

Partager ce témoignage

TECHNICA INTERNATIONAL

CONCEPTION ET FABRICATION

Partager ce témoignage

Le concepteur de systèmes de manipulation automatisée des produits améliore considérablement son efficacité et consacre plus de temps à l’innovation grâce à l’adoption d’un ensemble de solutions Autodesk intégrées.

Technica International conçoit, construit et installe des systèmes complexes de manipulation et d’automatisation de produits pour différents secteurs, comme l’alimentation, les boissons, le papier, l’emballage, les produits chimiques et les produits pharmaceutiques. Soutenue par un plan de croissance ambitieux, l’entreprise a choisi Product Design & Manufacturing Collection pour transformer ses processus manuels traditionnels en workflows rationalisés, connectés et automatisés.

L’entreprise a réalisé d’importants gains d’efficacité, en améliorant sa productivité de 50 % à 1 600 %, selon l’application.

Si un produit peut être mangé, bu ou ouvert, ou s’il s’agit d’un médicament, il a très probablement circulé dans une usine par le biais de systèmes complexes d’automatisation et de manipulation. Technica International est l’un des principaux fournisseurs mondiaux de ces systèmes, qui combinent des convoyeurs, des tampons, du matériel d’emballage et des équipements de manutention de palettes et de caisses, ou encore de chargement de camions.

Basée à Bickfaya, au Liban, l’entreprise Technica International conçoit et fabrique ces systèmes depuis 1982 et compte des clients dans divers secteurs d’activité et dans le monde entier. Fournisseur de solutions et intégrateur de bout en bout, Technica International offre une expertise axée sur la chaîne de fabrication. En 2020, dans le cadre d’un plan global, l’entreprise à croissance rapide s’est fixé des objectifs ambitieux visant à rationaliser et numériser son activité et à améliorer son efficacité. C’est ce qui a conduit Technica International à reconsidérer ses workflows et technologies en place depuis des décennies.

Système d’emballage créé par Technica International. Image publiée avec l’aimable autorisation de Technica International.

« Le principal défi concernait les outils que nous utilisions : ils n’étaient pas intégrés », déclare Assaad Hani, Analyste commercial, qui dirige le projet « Go Lean, Go Digital, Go Global ». « Autrement dit, chaque service travaillait seul. Par conséquent, les données critiques n’étaient pas toujours transférées de la bonne manière. Nous déplacions souvent les données par le biais de feuilles de calcul, ce qui compliquait le contrôle des versions. »

Par exemple, si un membre de l’équipe de fabrication utilisait une ancienne version d’une conception de produit par erreur, beaucoup de retouches étaient ensuite nécessaires. Sans une méthode unifiée pour contrôler les informations de conception et de fabrication, la coordination entre les équipes ne fonctionnait pas de manière optimale.

La transformation de Technica International a débuté au début de l’année 2020, lorsque l’entreprise a adopté une large gamme de solutions Autodesk, notamment Product Design & Manufacturing Collection. En quelques mois d’utilisation, le retour sur investissement s’est confirmé.

« Nous avons choisi Autodesk, car c’est une marque connue et de confiance », explique Assaad Hani. « Nous avons réalisé que Product Design & Manufacturing Collection pouvait connecter tous nos processus. La collection répondait à tous nos besoins, et tout était déjà intégré. Le logiciel AutoCAD Electrical, par exemple, était déjà intégré à Inventor. Tout a été facile à mettre en œuvre et très convivial. »

En fin de compte, Technica International a préféré Autodesk à d’autres solutions concurrentes convaincantes en raison de la gamme complète qui lui était proposée. « Avec Autodesk, le service et l’assistance sont excellents », se réjouit Assaad Hani. « Nous n’en avons pas pris conscience aussitôt, mais quand nous envoyons une demande ou un ticket d’assistance, nous recevons une réponse sous 24 heures. Nous apprécions beaucoup cette réactivité. »

Avant de passer à Product Design & Manufacturing Collection, Technica International suivait un workflow traditionnel dans lequel les équipes technico-commerciales créaient des présentations 2D lorsqu’elles négociaient le projet avec le client.L’équipe d’ingénierie mécanique créait des conceptions 3D basées sur ces schémas et l’équipe d’ingénierie électrique concevait les systèmes de contrôle en parallèle.

« Nous repartions de zéro chaque fois que nous passions du dessin commercial 2D au modèle 3D », déplore Assaad Hani. « L’équipe du projet devait recréer l’intégralité de la présentation en 3D. L’approche était extrêmement répétitive. »

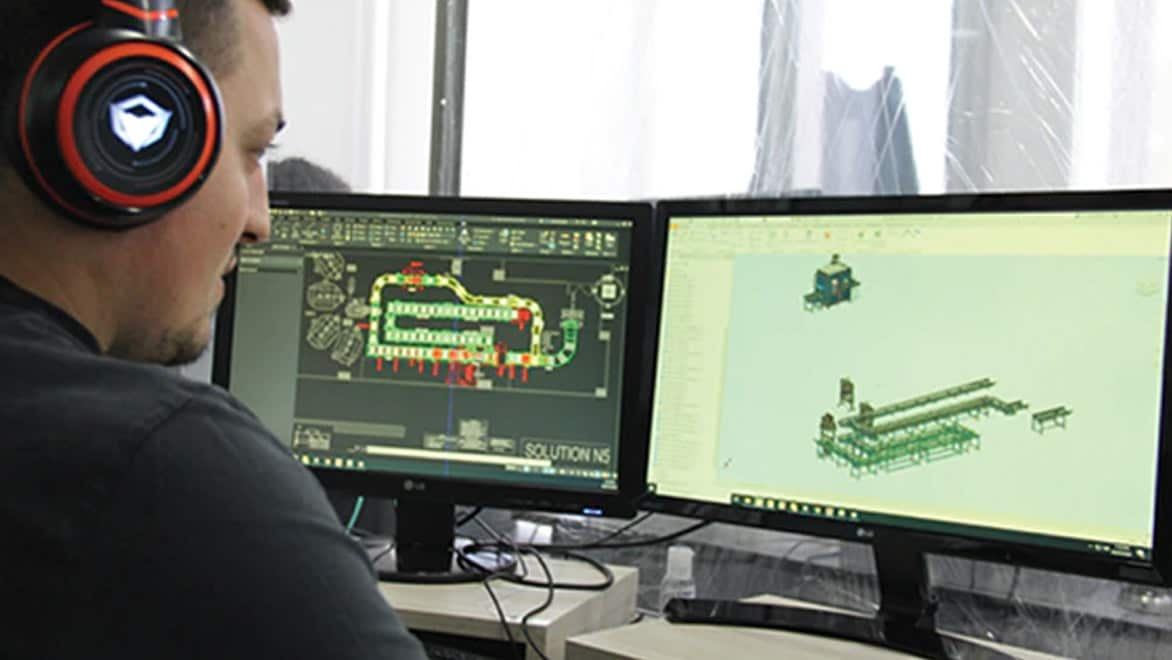

Aujourd’hui, le processus commence avec Autodesk Factory Design Utilities, que l’équipe de Technica International utilise pour optimiser les lignes de production et l’implantation des équipements sur le site du client, en tenant compte des contraintes de l’usine et de tout équipement existant.

« La création d’une bibliothèque d’usines a considérablement simplifié notre travail », constate Assaad Hani. « Il nous suffit d’extraire la représentation mécanique 2D de la bibliothèque pour la placer dans le dessin d’implantation. Nous complétons ensuite la configuration et nous la synchronisons en 3D. Aucun de nos travaux n’est perdu pendant la transition, ce qui nous permet de travailler plus vite et favorise le respect des délais. »

Utilisation de modèles 2D et 3D avec Factory Design Utilities. Image publiée avec l’aimable autorisation de Technica International.

L’utilisation d’un jeu de solutions intégrées se révèle également avantageuse lorsque l’équipe d’ingénierie électrique spécifie les commandes, les capteurs et les tableaux électriques du système. Auparavant, les équipes mécaniques et électriques travaillaient de façon cloisonnée, ce qui compliquait le suivi des modifications. Par exemple, si l’équipe électrique ajoutait des composants à un tableau, il se pouvait que l’équipe mécanique ne dispose pas du câblage adéquat pour les prendre en charge. Désormais, les deux équipes travaillent à partir de la même présentation 3D dans Inventor.

L’intégration facilite également l’automatisation des workflows. Pour optimiser l’implantation des équipements, Technica International se basait principalement sur des calculs effectués manuellement dans des feuilles de calcul configurées à l’aide de formules personnalisées. Chaque fois que l’implantation changeait, la feuille de calcul devait être modifiée pour refléter les nouveaux calculs. Désormais, les équipes extraient automatiquement les données d’Autodesk Process Analysis 360 directement dans AutoCAD.

« L’utilisation de solutions intégrées telles que Product Design & Manufacturing Collection permet de réduire de moitié notre temps de conception », indique Assaad Hani. « Nous avons éliminé les tâches répétitives, ce qui représente un gain de temps considérable. Dès lors qu’un projet standard nécessite des composants de la bibliothèque, nous gagnons également du temps au niveau de l’ingénierie. De plus, nous éliminons le risque de perte de temps lié à la correction des erreurs, car nous utilisons tous des données précises. »

La collaboration est également facilitée pour les clients de Technica International. L’entreprise a commencé à utiliser les vues partagées pendant la pandémie, ce qui a permis aux équipes d’ingénierie de télétravailler sans réduire leur productivité. Elle a rapidement compris que cet outil pouvait résoudre le problème habituel du partage de fichiers de conception volumineux avec les clients.

«Le partage des dessins nous posait systématiquement problème. Nous devions réaliser des captures d’écran, charger des fichiers volumineux et demander aux clients de télécharger des logiciels spécifiques pour les réviser », admet Assaad Hani. « Désormais, il nous suffit de leur envoyer un lien par e-mail, et ils accèdent très facilement aux conceptions et aux dessins. Ils peuvent même y ajouter des commentaires. C’est un monde entièrement nouveau en matière de discussion et de collaboration. »

Au sein de l’entreprise, Fusion Team permettra bientôt aux groupes d’ingénierie de collaborer encore plus efficacement qu’avec les vues partagées. Selon Assaad Hani. la plate-forme cloud sécurisée va faciliter la collaboration entre les différentes équipes d’un même projet, sans limiter le contrôle des utilisateurs qui ont accès à certaines données. Technica International utilise déjà Fusion et a commencé le processus visant à permettre aux ingénieurs R&D d’innover et d’itérer plus rapidement sur les concepts.

« Fusion aidera les équipes d’innovation à se concentrer sur les tâches qu’elles font le mieux, au lieu de consacrer du temps à la collecte et à la préparation des données », prévoit Assaad Hani.

Projet Technica International pour Pepsi Jordan. Image publiée avec l’aimable autorisation de Technica International.

Pour améliorer la productivité en atelier, Technica International tire parti des outils iLogic d’Autodesk Inventor pour rationaliser la transition entre l’ingénierie et la production. Auparavant, les responsables de la fabrication devaient rédiger manuellement des instructions pour les opérateurs, par exemple pour indiquer comment découper certains profils de tôlerie ou spécifier le nombre de plis à incorporer. Ces instructions sont désormais extraites automatiquement du modèle 3D à l’aide de règles iLogic.

« C’est une transformation majeure », affirme Samer Bou Karam, Ingénieur senior en recherche et développement. « Par le passé, tout était fait séparément. Maintenant, nous pouvons extraire les informations nécessaires à la fabrication, que ce soit la quantité d’excédent à utiliser dans l’imbrication ou le nombre de trous. Au cours de notre travail, nous vérifions les exigences de fabrication et les intégrons aux règles iLogic, puis nous utilisons des événements déclencheurs pour produire le jeu final d’instructions de fabrication. »

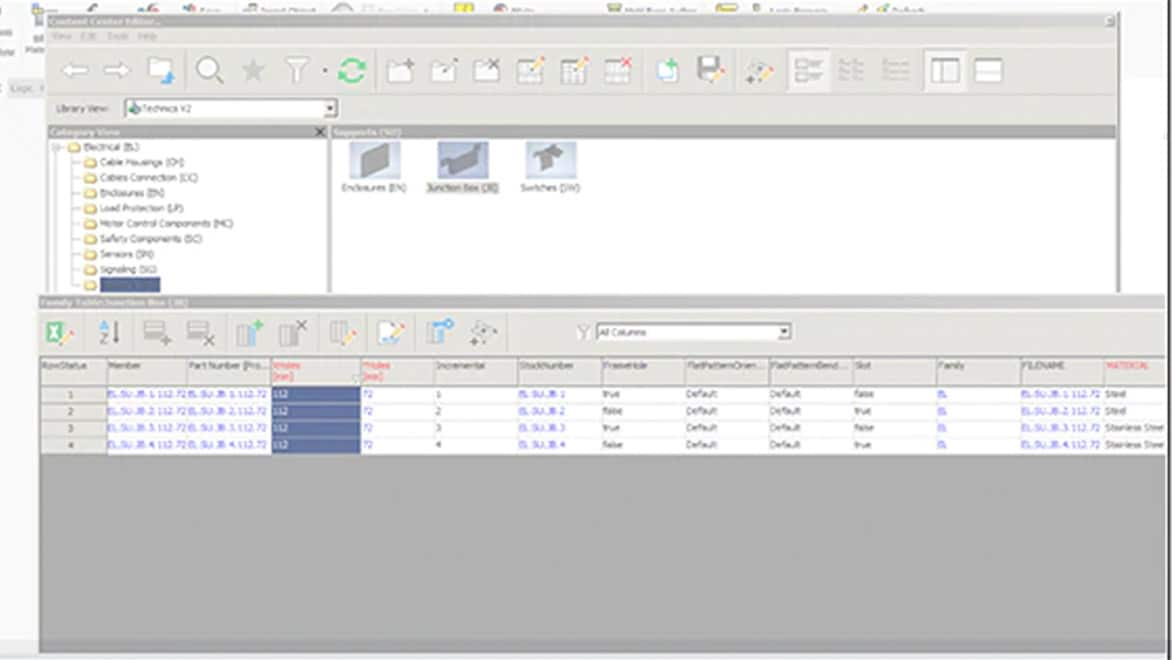

L’équipe utilise également le Centre de contenu pour automatiser la création des numéros des nouvelles pièces, extraire la nomenclature et s’assurer que toutes les pièces nécessaires sont disponibles. « D’après notre analyse, les gains de temps de nos ingénieurs dus à ces nouvelles solutions sont d’environ 1 600 % », rapporte Cyril Haddad, responsable numérique. « Ce qui nous prenait 16 heures auparavant ne nous prend plus qu’une heure. »

L’équipe d’ingénierie électrique adopte une approche similaire. Elle extrait les détails des modèles 3D pour créer automatiquement un catalogue de composants.

Pièces du Centre de contenu pouvant être utilisées dans les configurations au moyen d’iLogic avec des paramètres personnalisés et création automatique de la numérotation des pièces. Image publiée avec l’aimable autorisation de Technica International.

« Nous avons créé une bibliothèque de tous nos composants standard dans Autodesk AutoCAD », précise Eliane Jeitani, Ingénieure en conception électrique. « Elle inclut toutes les spécifications, ainsi que des liens vers les présentations de panneaux et les composants 3D individuels dans Inventor. Les informations concernant les composants sont à portée de main et nous pouvons extraire un large éventail de rapports et de nomenclatures. Notre objectif : atteindre le stade où nos dessins électriques seront créés automatiquement en un clic. »

« L’utilisation de solutions intégrées telles que Product Design & Manufacturing Collection permet de réduire de moitié notre temps de conception », indique Assaad Hani. « Nous avons éliminé les tâches répétitives, ce qui représente un gain de temps considérable. Dès lors qu’un projet standard nécessite des composants de la bibliothèque, nous gagnons également du temps au niveau de l’ingénierie. De plus, nous éliminons le risque de perte de temps lié à la correction des erreurs, car nous utilisons tous des données précises. »

– Assaad Hani, Analyste commercial, Technica International

Technica International a considérablement amélioré son efficacité globale, de la conception au service client, en passant par l’ingénierie et la fabrication. Pour autant, l’entreprise est déterminée à aller encore plus loin en exploitant ces nouvelles solutions pour être encore plus compétitive.

« Ce qui est bien, c’est que nous constatons le retour sur investissement au fur et à mesure », souligne Samer Bou Karam. « Parfois, nous essayons une approche qui se révèle infructueuse. Nous changeons alors notre angle d’attaque pour quelque chose de plus intéressant. Ici, nous avons obtenu un gain incrémentiel, mais surtout, nous avons libéré du temps pour nos équipes. Une tâche qui leur prenait auparavant deux ou trois jours n’en demande désormais plus qu’un seul. Les équipes disposent de davantage de temps pour se concentrer sur ce qui compte le plus pour elles, que ce soit l’ingénierie ou l’innovation. »

Équipe d’installation de Technica International. Image publiée avec l’aimable autorisation de Technica International.

Product Design & Manufacturing Collection intègre plusieurs applications professionnelles qui connectent toutes les équipes, de la conception à la production, avec des outils communs qui rationalisent le processus de développement des produits. Mettez en œuvre vos idées les plus ambitieuses, collaborez efficacement, automatisez les tâches sans valeur ajoutée et explorez encore plus de variantes de conception grâce à notre collection.