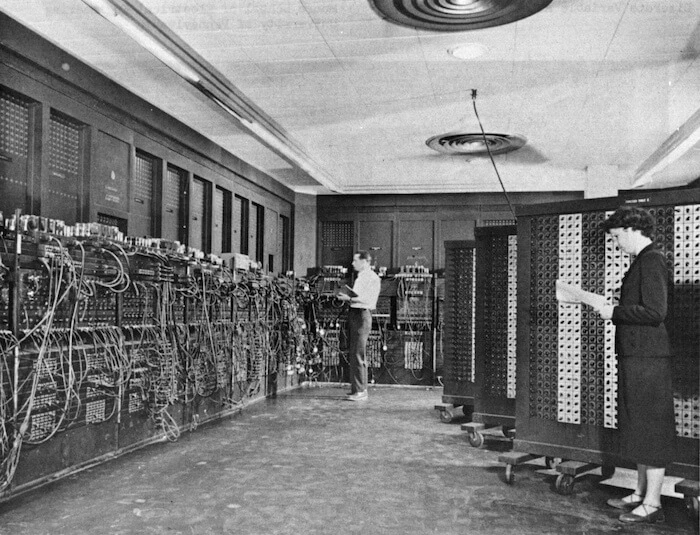

Les capteurs enregistrent des données pour une analyse de l’IA en temps réel

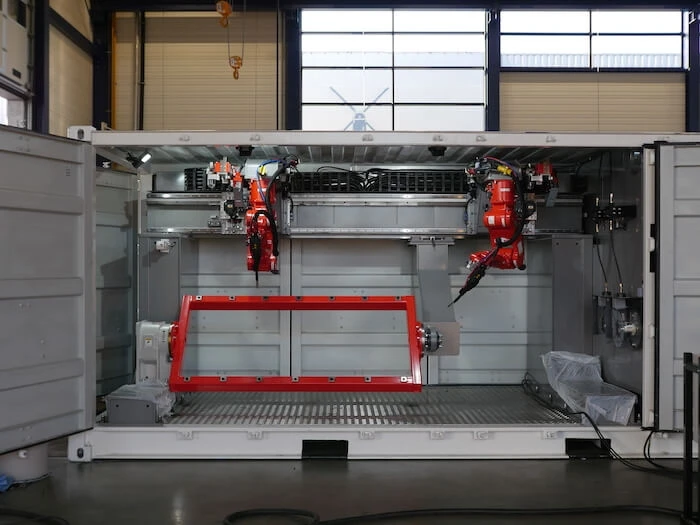

Lorsqu’on adopte de nouvelles technologies où l’incertitude règne, comme dans la fabrication additive, l’une des étapes importantes est d’utiliser le CND après production de la pièce. Le contrôle non destructif peut s’avérer très coûteux, surtout s’il incorpore des biens d’équipement comme des scanners CT (utilisés pour analyser l’intégrité structurelle des pièces fabriquées). On peut cependant relier les capteurs des machines à des modèles construits à partir d’un ensemble de données extraites du processus de fabrication pour des pièces spécifiques.

En disposant des données des capteurs, vous pouvez vous en servir afin de créer un modèle d’apprentissage, par exemple pour le faire correspondre avec un défaut observé à la tomodensimétrie. De plus, les données des capteurs signalent les pièces que le modèle analytique suggère comme étant défectueuses, sans exiger de toutes les scanner. Au lieu de passer systématiquement toutes les pièces à la tomodensimétrie au fur et mesure qu’elles arrivent sur la chaîne de production, on ne scannerait alors uniquement que ces pièces-là.

L’opération peut également surveiller la façon dont on se sert de l’infrastructure : lors de la conception de l’équipement, les ingénieurs de fabrication émettent des hypothèses sur la manière dont on conduira les machines. Avec l’analyse humaine, il peut y avoir une étape en plus ou une étape en moins, mais les capteurs, eux, sont capables de saisir ces informations avec exactitude pour procéder à une analyse par IA.

L’IA peut aussi intervenir dans l’adaptation des processus de fabrication et des outillages à diverses conditions environnementales où ils peuvent s’appliquer. Prenons l’exemple de l’humidité, où les développeurs de technologie de fabrication additive ont constaté que certaines machines conçues dans certains pays ne fonctionnent pas. En utilisant les capteurs d’humidité des usines pour surveiller les conditions, on a alors parfois découvert des choses surprenantes. Par exemple, dans un cas où l’humidité était la source de problèmes au sein d’un environnement qui était censé être à humidité contrôlée, il s’est en fait avéré que quelqu’un laissait la porte ouverte en sortant pour fumer une cigarette.

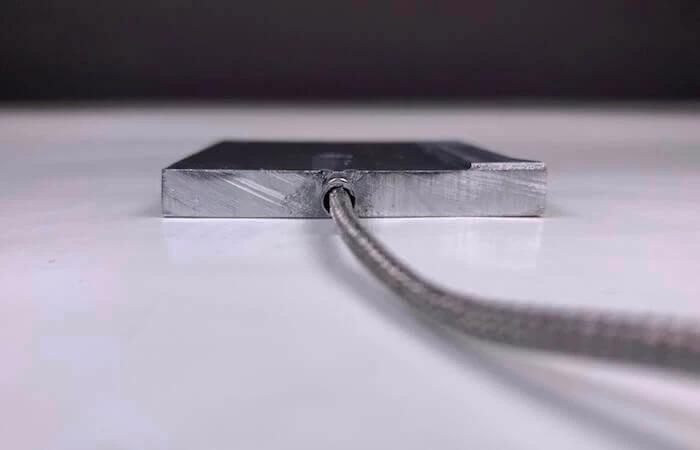

Néanmoins, pour pouvoir utiliser les données des capteurs de manière efficace, il est tout autant nécessaire de développer des modèles d’IA efficaces. Afin de comprendre leur lecture des données – ce qui est à l’origine de problèmes, comment détecter les causes, et y remédier – ces modèles doivent être formés. Aujourd’hui, les modèles d’apprentissage automatique utilisent des capteurs pour évaluer la probabilité d’un problème et alerter un dépanneur humain. À terme, tous les systèmes d’IA seront en mesure d’anticiper les problèmes et d’y remédier en temps réel. Enfin, les modèles d’IA auront bientôt pour tâche d’élaborer des moyens proactifs en vue de maîtriser les problèmes et d’améliorer les processus de production.

La conception générative

S’il y a un secteur dans lequel l’IA a un rôle majeur à jouer, c’est celui de la conception générative, un processus par lequel le concepteur saisit un ensemble d’exigences pour un projet et un logiciel crée des itérations multiples. Récemment, Autodesk a rassemblé de gros volumes de données de matériaux destinés à la fabrication additive et utilise ces données pour le pilotage d’un modèle de conception générative. D’une certaine manière, ce prototype comprend comment les propriétés du matériau changent suivant que le processus de fabrication affecte les caractéristiques individuelles et la géométrie.