Historiquement, la fabrication est un processus linéaire : imaginer, construire, vendre. L'information est cloisonnée et déconnectée, et n'aboutit qu'au moment de l'expédition du produit. Toute perturbation en cours de route interrompt la production, nécessite une intervention humaine et entraîne souvent des retouches inutiles. Pensez au scénario classique de l'ancienne presse à imprimer : si l'un des composants fonctionnait mal, tout le tirage était gâché.

L'un des premiers objectifs de l'automatisation est de transformer ce flux de travail horizontal en une boucle fermée où les données sont connectées et circulent continuellement de la conception à l'ingénierie, de la production au client, puis de nouveau à la conception. Toutes les données générées par les machines et les logiciels sont centralisées au lieu d'être cloisonnées et accessibles. Mais, le véritable élément déterminant de la fabrication en boucle fermée est le retour d'information : à la fin de la production, les informations peuvent remonter en amont afin d’améliorer le cycle suivant et la qualité du produit fini, dans le cadre d'un processus d'auto-optimisation.

Les avantages de la création d'un flux de données en boucle fermée sont les suivants :

des informations plus approfondies et exploitables ;

collaboration interfonctionnelle ;

apprentissage et amélioration constants ;

personnalisation de masse ;

la possibilité de modifier la production en fonction des exigences du marché ;

amélioration de la compétitivité, de la réactivité et de l'agilité ;

moins de gaspillage ;

des produits de meilleure qualité ;

des délais d'exécution plus courts.

Le retour d'information en boucle fermée commence en interne et peut s'étendre au-delà des murs de l'usine de fabrication, en passant par les fournisseurs pour que les ingénieurs puissent s'approvisionner en matériaux et vérifier les prix afin de prendre les meilleures décisions. Cette connectivité peut s'étendre tout au long de la chaîne de valeur, de la conception à la livraison. Une opération en boucle fermée consolide l'information pour que tout le monde ait la même vue et l'accès à des informations continuellement mises à jour lorsqu'ils en ont besoin.

Rassembler des sources de données multiples

L'automatisation génère des volumes de données provenant de sources multiples, et ces données sont d'autant plus puissantes qu'elles sont connectées et ouvertes. Lorsque les entreprises connectent, normalisent et automatisent leurs systèmes, elles font converger ces multiples sources de données. Cela conduit à un alignement à l'échelle de l'entreprise et crée de la cohérence. Différentes personnes, différentes disciplines et différents systèmes sont synchronisés, communiquent et collaborent à partir d'une source d'information unique, constamment mise à jour, pour des cycles de vie ininterrompus tout au long de l'opération.

Voici cinq cycles de vie bénéficiant d'un système en boucle fermée. Ils doivent tous être réunis pour exploiter la puissance de l'automatisation et atteindre l'excellence opérationnelle.

1. Automatisation des processus d'entreprise

L'automatisation de la fabrication ne se limite pas à programmer des robots pour construire des objets. En coulisses, elle comprend également la rationalisation des flux de travail liés à la gestion d'une entreprise. Des bons de commande aux fonctions RH, l'automatisation des processus d'entreprise transfère les fonctions manuelles vers des logiciels, ce qui libère de la capacité, augmente l'efficacité et crée de la cohérence. Pensez-y : les RH automatisent le versement des salaires et la planification pour se concentrer sur le recrutement et la fidélisation.

Les avantages de l'automatisation des processus d'entreprise sont les suivants :

la connexion de différents systèmes pour accélérer le déroulement d'un processus particulier ;

consolider les données afin que plusieurs personnes puissent travailler à partir des mêmes informations ;

fournir automatiquement des produits livrables afin que le processus suivant puisse continuer à travailler sur la tâche ;

identifier les travaux en double afin de réduire le gaspillage et d'éliminer les dépassements de coûts ;

une meilleure gestion des stocks qui favorise la fabrication en flux tendu.

2. Gestion du cycle de vie des produits

La conception, la fabrication et la distribution d'un produit étaient autrefois des processus cloisonnés et discontinus, et il était difficile de faire passer un projet de la conception à la fabrication. Grâce à l'automatisation, la gestion du cycle de vie des produits est un voyage continu dont les données sont transmises de manière transparente d'une étape à l'autre. La centralisation des données permet une collaboration à l'échelle de l'entreprise pour toutes les personnes contribuant aux différentes étapes du cycle de vie du produit, de la conception et de l'ingénierie à la fabrication et à la distribution, et accélère les délais de mise sur le marché.

3. Gestion des données de produits

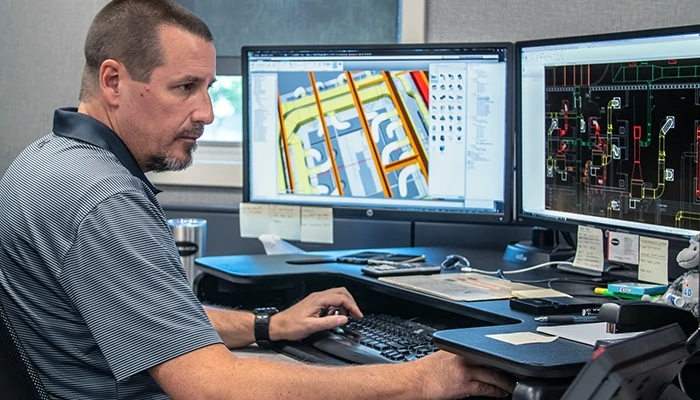

La gestion des données produit (PDM) automatise le processus de conception et d'ingénierie et permet à chacun de travailler à partir d'une source centrale de données organisées. Des logiciels comme Autodesk Vault améliorent la collaboration entre les équipes d'ingénierie et de fabrication et les équipes élargies. Il assure le suivi des conceptions et des révisions et permet la collaboration entre les équipes internes et externes pour des flux de travail plus fluides et plus rapides.

Par exemple, si un ingénieur développe un modèle 3D d'un produit, cet ensemble de données contient une quantité considérable d'informations. Ces dernières se perdent généralement lors du passage de l'ingénierie à la fabrication, puis à la production et à la maintenance. La gestion des données produit facilite la réutilisation de ces informations au lieu de les recréer sans cesse, ce qui constitue un premier pas important vers l'automatisation.