Impression 3D : des écouteurs recyclés mettent l'accent sur le développement durable

● Une pression mondiale est exercée pour réduire les déchets électroniques et la pollution plastique, cependant, l'augmentation de la demande, la complexité des chaînes d'approvisionnement mondiales et les méthodes de fabrication traditionnelles rendent les améliorations difficiles.

● La start-up londonienne Batch.Works utilise la conception numérique et l'impression 3D pour créer des produits de consommation durables, notamment un casque audio pour enfants au design innovant.

● L'utilisation des principes de l'économie circulaire, de la gestion en flux tendu et des outils de conception numérique accroît l'efficacité et la collaboration tout en réduisant les déchets.

Un design brillant peut-il sauver le monde ? La pollution et les déchets émanent de décisions créatives prises au cours du processus de fabrication. Des maisons aux ordinateurs portables, les concepteurs peuvent mettre en place des processus qui contribuent à préserver la planète ou à la déchirer lentement. De plus en plus, les entreprises réduisent les déchets grâce à une conception réfléchie et à la technologie moderne.

L'entreprise de fabrication durable Batch.Works, basée à Londres, fait partie d'un mouvement croissant visant à utiliser les principes de l'économie circulaire pour réduire les déchets de produits. Cette start-up primée spécialisée dans le développement de produits utilise la technologie de l'impression 3D et des processus numériques pour fabriquer des produits de consommation durables. Batch.Works applique désormais son modèle agile pour créer des produits de plus en plus sophistiqués, notamment une gamme unique d'écouteurs pour enfants.

Le son de l’économie circulaire

Si l'arrivée des smartphones a fait des produits électroniques une catégorie innovante et compétitive, l'accélération des cycles de mise à jour des appareils a également entraîné une explosion des déchets électroniques. Plus de 50 millions de tonnes d'équipements informatiques et d'accessoires sont générés et jeté chaque année, ce qui représente une moyenne mondiale d'environ 7 kilos de déchets électroniques par personne.

« Tout le monde parle de circularité et de net-zéro, or même si les produits sont fabriqués à partir des matériaux les plus durables, le fait de les expédier à travers le monde maintient leur empreinte carbone à un niveau très élevé », explique Julien Vaissieres, fondateur et PDG de Batch.Works. « Pour nous, la question est de savoir comment utiliser la technologie pour éviter que cela ne se produise. »

Cette volonté de réduire l'empreinte carbone est l'une des raisons pour lesquelles Batch.Works a créé des casques audio haut de gamme pour enfants. Ces écouteurs sont conçus selon les principes de l'économie circulaire afin de créer un cycle de vie du produit comprenant une production durable, une utilisation prolongée et une éventuelle réutilisation.

Baptisé Kibu, le casque a été développé en partenariat avec le cabinet de conseil en design Moramma, situé à l'est de Londres. Les casques colorés sont fabriqués à partir de composants remplaçables et recyclables que les enfants peuvent assembler et personnaliser selon leurs goûts.

La majeure partie de chaque Kibu est fabriquée à l'aide d'un processus d'impression 3D FFF (fused-filament fabrication). Le matériau de base est le PLA (acide polylactique), un plastique biodégradable souvent utilisé dans les appareils médicaux. Dérivé d'emballages agricoles recyclés, il est conçu pour se dissoudre en six à douze mois. Selon un rapport des Nations unies, les emballages alimentaires agricoles représentaient 37,3 millions de tonnes de déchets plastiques dans le monde en 2019. Le matériau est collecté aux Pays-Bas et transformé en filament prêt pour la FFF par Reflow, une entreprise située à proximité du site de production de Batch.Works à Amsterdam.

« Au regard de la popularité des écouteurs auprès des jeunes, ce qui existe pour les enfants est vraiment médiocre », explique M. Vaissieres. « Si une marque affirme qu'elle est durable, cela signifie que l'emballage l'est, mais pas le produit lui-même. »

La croissance des enfants complique la création des écouteurs. Il est courant que les parents en achètent et qu'ils doivent s'en défaire au bout de quelques mois parce qu'ils ne leur conviennent plus. La conception modulaire de Kibu permet aux utilisateurs d'étendre ou de remodeler l'ensemble pour l'adapter à la croissance des enfants.

« Pour nous, les casques d'écoute sont devenus la solution idéale et nous ont permis d'entrer pour la première fois sur le marché des produits électroniques », explique M. Vaissieres.

Des modèles durables

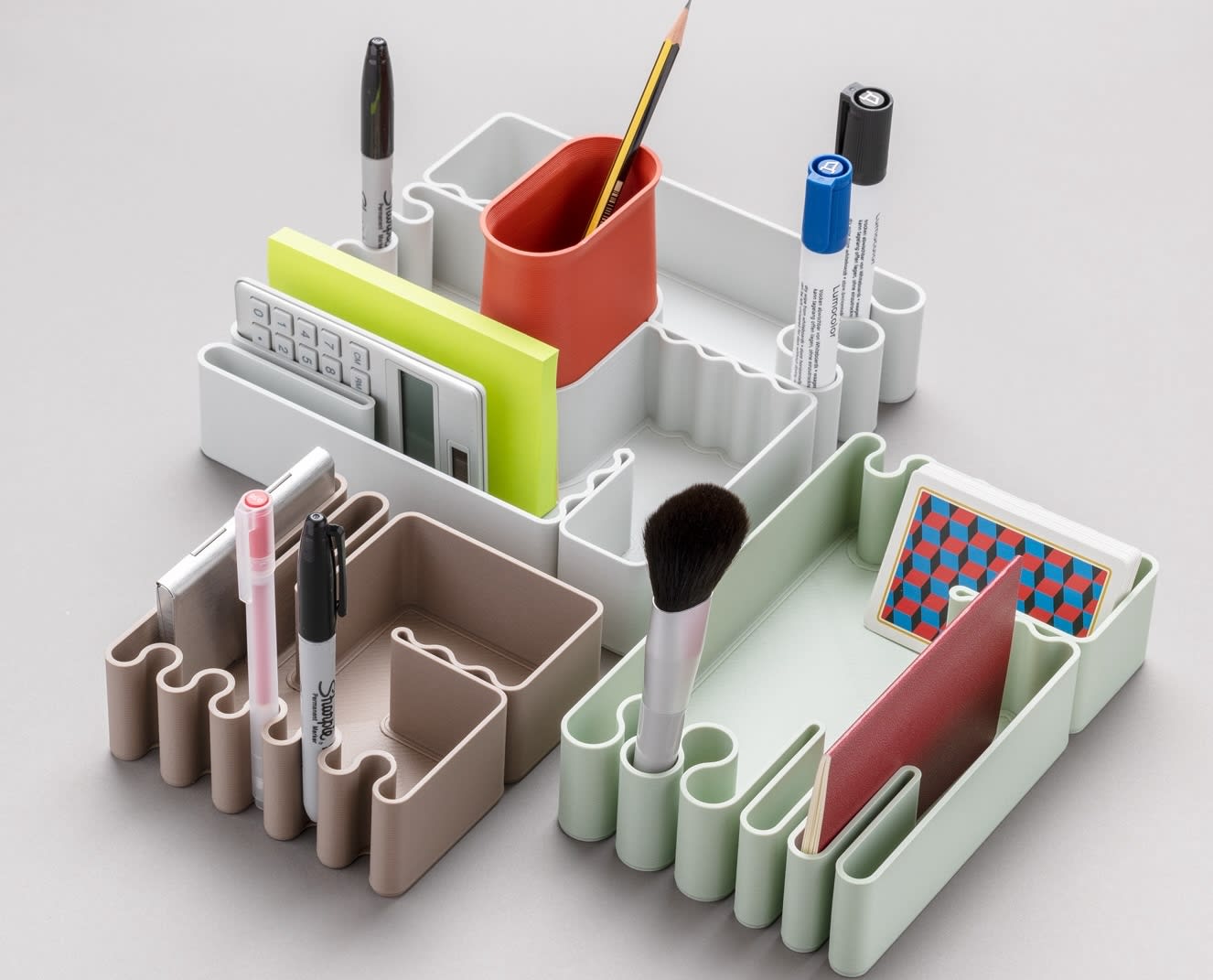

Exemples de trombones, de pots à crayons et de stylos à bille biodégradables imprimés en 3D par Batch.Works. Crédit : Batch.Works.

La gamme croissante d'appareils électroniques, d'ameublement et d'articles ménagers de Batch.Works est fabriquée par des imprimantes 3D utilisant du plastique recyclé. L'entreprise construit son modèle commercial autour de ses principes circulaires fondamentaux : la fabrication à la demande pour minimiser le stockage et le transport ; des chaînes d'approvisionnement courtes qui s'appuient sur la production locale ; la refabrication pour recycler ou remettre à neuf ses produits usagés ; et des matériaux circulaires recyclés à 100 % à partir de sources traçables.

Après avoir obtenu son diplôme d'architecture à l'Université libre de Bruxelles en 2016, Julien Vaissieres a commencé à expérimenter la technologie d'impression 3D, en achetant une unité d'impression et en travaillant sur une gamme d'accessoires de bureau. Ses créations ont attiré l'attention de Paperchase, la plus grande chaîne de magasins de papeterie du Royaume-Uni. « Ils étaient intéressés par le développement d'une nouvelle gamme de produits durables et voulaient les lancer l'année suivante. J'ai dû trouver rapidement comment produire et expédier les produits à plus de 160 magasins ».

M. Vaissieres a investi dans d'autres machines d'impression 3D et a lancé avec succès la première collection de trombones, de pots à crayons et de stylos à bille biodégradables imprimés en 3D. Ce succès a débouché sur un contrat avec le National Health Service (NHS) britannique, lors de la conférence COVID-19, pour la production de 10 000 visières réutilisables en plastique recyclé pour le Barts Health NHS Trust.

Batch.Works est une entreprise qui a dû évoluer rapidement et adopter une structure commerciale flexible, en étant à la fois une société de conception et un fabricant.

Collaborer dans le cloud

Batch.Works a conçu le casque Kibu à l'aide d'Autodesk Fusion. Selon M. Vaissieres, l'entreprise a pu suivre un processus de conception itératif et collaborer plus efficacement avec ses partenaires concepteurs chez Morrama. « En utilisant Fusion des deux côtés, nous pouvions rapidement évaluer de nouvelles idées sans avoir à créer des prototypes en dehors du logiciel. C'est un avantage clé de la plateforme que nous apprécions beaucoup ».

Batch.Works travaille actuellement avec l'entreprise autrichienne de meubles Bene pour assurer la production à la demande de plus de 3 000 variations de produits. L'entreprise se lance également sur les marchés B2B, en fabriquant des boîtiers d'appareils photo pour l'entreprise de technologie médicale Proximie, et des présentoirs de magasin imprimés en 3D pour un grand détaillant britannique.

Si le développement durable est le moteur de l'entreprise, son modèle économique recoupe aussi des méthodes de fabrication établies telles que la gestion en flux tendu, qui vise à maintenir la production et les stocks à un niveau minimum. Selon M. Vaissieres, l'approche circulaire numérique de Batch.Works offre d'autres avantages commerciaux traditionnels, tels qu'une mise sur le marché plus rapide et une réduction des coûts de fabrication grâce à l'élimination de la nécessité d'un rééquipement de l'usine.

Si l'avenir de l'industrie manufacturière dépend de l'intégration de la circularité dans son modèle d'entreprise, des sociétés comme Batch.Works constituent un cas d'école pour le renforcement du lien entre le profit et l'objectif.