Ego est devenu bien plus qu’un simple fabricant de machines à tatouer et a séduit d’autres types d’artistes. L’entreprise a même mis au point des manchons de préhension spéciaux pour l’Apple Pencil. Un nouveau marché surprenant s’est également ouvert : celui de l’éducation. « Nous nous sommes rendu compte que les enfants atteints de troubles de l’apprentissage l’adorent, ajoute Bez. C’est plus ludique et ça les aide à mieux écrire. Les enseignants nous font vraiment d’excellents retours ! »

L’entreprise fabrique de plus en plus de manchons destinés à un usage médical, notamment le Flo, qui ressemble à une souris stylo de jeu très attrayante, et tient dans la paume de la main tout en offrant un bon soutien et une bonne prise. Elle améliore la posture pour écrire et prévient les problèmes de mains ou de doigts comme les microtraumatismes répétés, le syndrome du canal carpien, l’arthrose, etc.

Le manchon Contour ressemble le plus à la façon classique de tenir un crayon, mais il utilise le poids de la main pour écrire plutôt que la contraction musculaire et la pression qu’exerce l’utilisateur sur le stylo. Le manchon Curve, lui, aide à écrire ou à dessiner, en réduisant la force nécessaire dans les doigts ou en permettant une prise en main irrégulière qui laisse les utilisateurs s’adapter à leurs limitations et besoins. Bez et ses associés ont découvert qu’il convient bien aux petites mains et à ceux qui ont un contrôle moteur limité, notamment ceux qui présentent des troubles du développement.

L’entreprise a connu un essor très rapide et a dû déménager plusieurs fois. Pourtant, Bez reconnaît que la réussite n’était pas son but de départ. « Je voulais juste améliorer le quotidien des tatoueurs ! Ça n’a pas toutefois pas été simple d’acquérir les connaissances et de comprendre les aspects commerciaux de l’entreprise. Nos locaux se sont vite avérés trop petits lorsqu’on a réalisé l’ampleur de la demande. »

« Nous avions besoin de perfectionner le fonctionnement de nos opérations, mais l’un des plus gros défis que nous avons rencontrés a été de transformer un simple concept en une véritable entreprise. Nous découvrons l’importance du marketing et des études de marché, autant que la conception pure. En fin de compte, c’est en essayant de régler les problèmes dont nous avions conscience que nous avons créé une entreprise ».

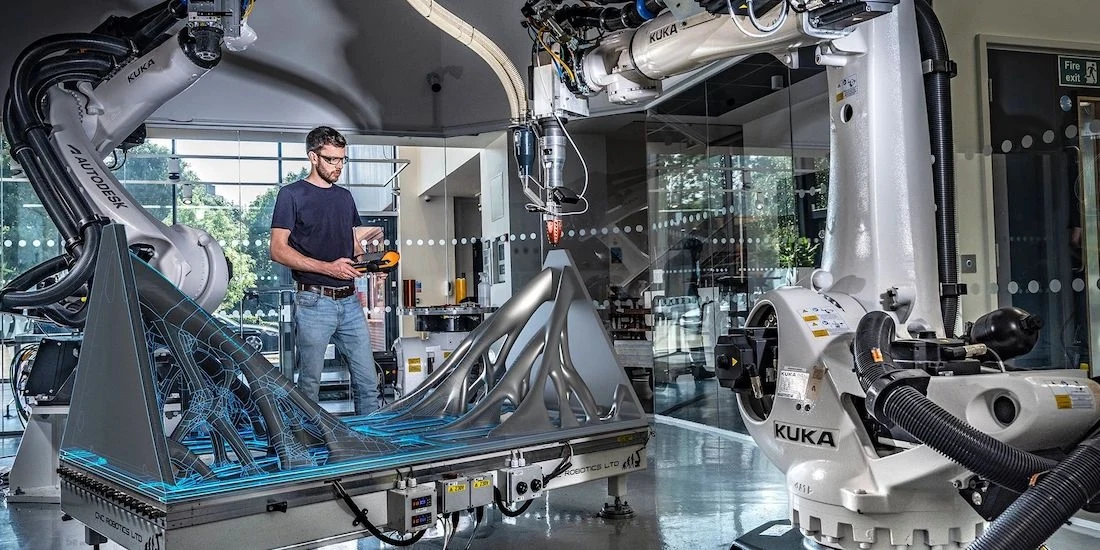

Bez et son équipe ont également simplifié leurs méthodes de prototypage. Pour trouver la meilleure technique de fabrication et tester de nouveaux modèles, ils ont adopté un processus d’itération. « Avant, on envoyait un dessin en Allemagne ou en Chine, et j’allais sur place pour vérifier le prototype, apporter des changements, attendre qu’on les applique, puis revoir le tout, reprend Bez. Ça prenait un temps fou. »

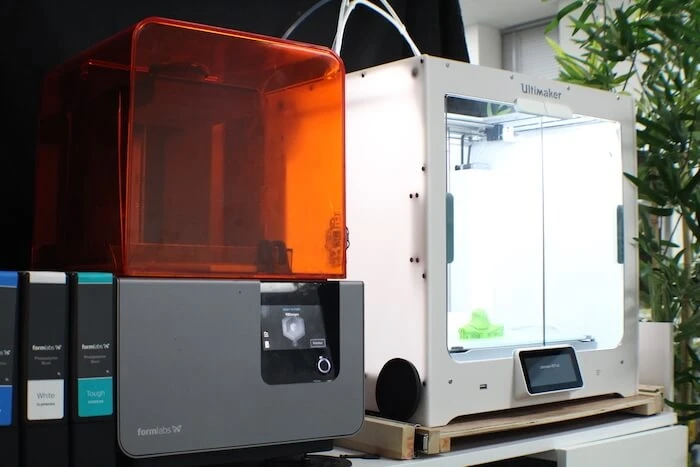

Tout a changé il y a sept ans environ, lorsqu’Ego a investi dans un parc d’imprimantes 3D MakerBot. Depuis, les technologies utilisées par l’entreprise sont de plus en plus impressionnantes et sophistiquées, admet Bez. « À l’aide des imprimantes Form 2 de Formlabs que nous possédons maintenant, nous pouvons réaliser 20 ou 30 itérations et les tester en une semaine ou deux. Au lieu de dépenser énormément de temps et d’argent à passer les produits en revue, l’intégration au logiciel actuel permet à un autre membre de l’équipe d’apporter des changements et d’obtenir des résultats en quelques heures. »