Cela permettra à votre entreprise de travailler non pas comme une usine du XIXe siècle, mais comme une équipe sportive extrêmement compétitive. En faisant intervenir tous les éléments du processus en parallèle, vous raccourcirez la quantité globale de temps nécessaire pour créer un produit, et cela entraînera une meilleure innovation, une amélioration du comportement des produits, une baisse des coûts et une accélération des délais vers le marché : tous ces éléments sont essentiels pour qu’une entreprise soit au top.

Pour que tout cela fonctionne, vous devrez créer ce pipeline numérique, à savoir un lien direct entre les instructions de fabrication produites dans le logiciel et la machine-outil. Dans ce cas, le code G est créé en amont et envoyé directement à la machine-outil sans que l’ingénieur en ait même conscience.

Prenons un exemple : quand on veut imprimer quelque chose sur papier, on l’envoie au réseau, directement depuis son traitement de texte. On ne copie pas les fichiers vers le réseau et on n’a pas besoin de brancher une clé USB pour faire comprendre à l’imprimante ce qu’on a tapé sur son ordinateur. Il en va de même pour la fabrication comprenant un réseau de machines et d’applications CAO/FAO.

Quand bien même ce type d’automatisation industrielle est valable, il reste linéaire et par conséquent incomplet : l’information va vers la machine-outil, mais il n’y a aucune rétroaction. Les choses seraient tout de même beaucoup plus intéressantes si les commandes de la machine-outil pouvaient aussi saisir des informations relatives au comportement de l’outil. Ce genre d’automatisation fournirait une rétroaction en boucle fermée, ce qui vous permettrait d’extraire des informations de la machine-outil et de mettre à jour les instructions d’usinage en temps réel.

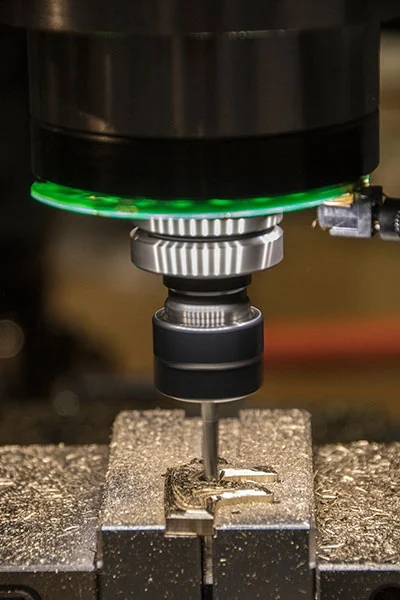

Par exemple, lorsqu’une machine CNC découpe du métal, c’est l’axe qui tourne et oriente la fraiseuse dans la découpe du métal. L’organe de commande sait quelle pression doit être appliquée sur l’axe ainsi que sa capacité maximale. Il sait, par exemple, si l’axe est à 50 % en dessous de ses conditions de charge maximales au milieu d’une opération, ce qui veut dire qu’il existe 50 % de capacité non exploitée.

Grâce à une connexion en réseau directe avec la commande de la machine, vous pouvez « écouter » l’organe de commande et, en temps réel, mettre à jour la stratégie d’usinage que vous avez générée automatiquement dans votre logiciel de conception. Si vous savez que la capacité de charge de l’axe est à 50 %, vous pouvez augmenter la vitesse d’alimentation de façon à ce que la fraiseuse découpe le matériau plus vite ou bien qu’elle coupe plus profond pour retirer plus de matériau. En poussant la machine plus près de sa limite, ces deux solutions augmentent la force de l’axe, ce qui signifie que vous pouvez produire plus rapidement et obtenir une meilleure efficacité opérationnelle de votre usine.

Lorsqu’elles sont prises ensemble, ces trois formes d’automatisation industrielle, soit la conception générative, le pipeline numérique et la rétroaction en boucle fermée, présentent un argument solide en faveur d’une nouvelle façon de travailler.

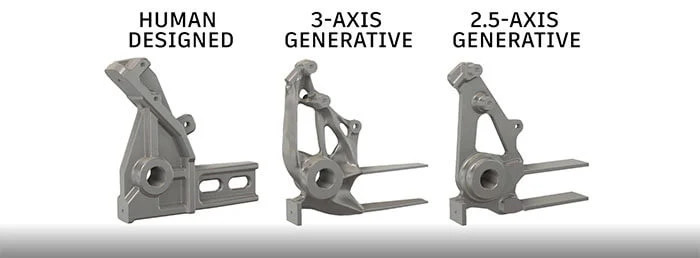

À l’heure actuelle, il est possible d’entrer les contraintes de fabrication traditionnelles dans Fusion 360 d’Autodesk et de faire appel à sa fonctionnalité de conception générative pour produire des solutions de conception optimales.

Bientôt, le pipeline numérique et la capacité de récupérer des informations par l’intermédiaire de la connectivité à l’atelier changeront sans aucun doute en mieux vos résultats opérationnels. Pour les fabricants, le meilleur reste à venir.