L’ingénierie inverse s’applique à de nombreux secteurs, qu’il s’agisse de logiciels ou de matériel. Les logiciels conçus pour fonctionner uniquement avec un microprocesseur ou un système d’exploitation peuvent faire l’objet d’un processus d’ingénierie inverse et d’une nouvelle conception de façon à fonctionner avec un autre processeur ou système d’exploitation. Les programmes malveillants utilisent souvent du code remanié pour passer inaperçus. Les stratégies de cybersécurité décomposent souvent les programmes malveillants pour les combattre.

Dans le domaine biomédical, l’ingénierie inverse permet d’étudier les fonctions des protéines, des organes, de l’ADN et bien plus encore. Le projet Génome humain a notamment eu recours à l’ingénierie inverse pour séquencer l’ADN humain.

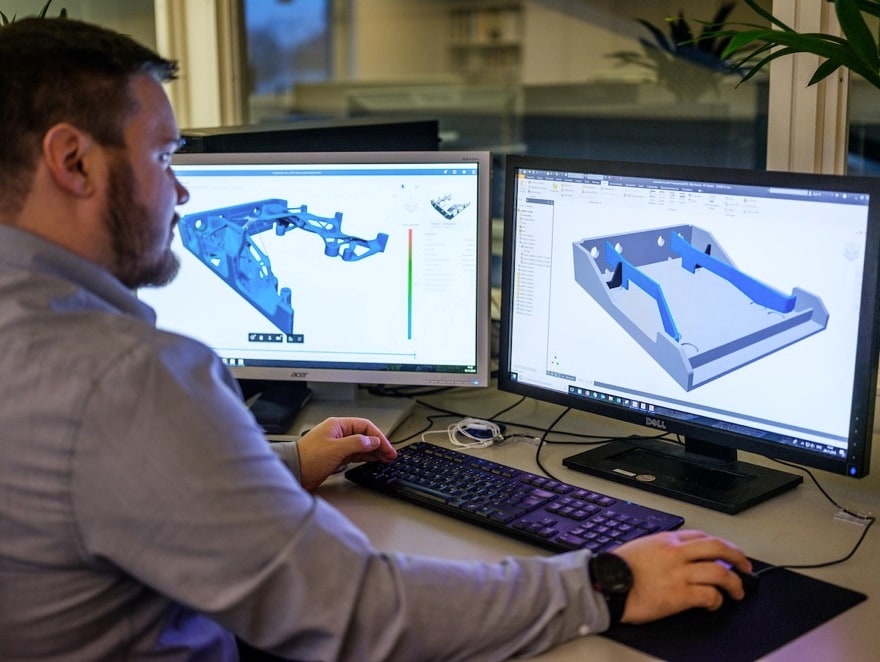

La conception et la fabrication font appel à l’ingénierie inverse pour de nombreux projets, notamment pour les appareils électroménagers, les ordinateurs et même les véhicules, comme l’avion de chasse soviétique MiG-25 « Foxbat », qui a fait l’objet d’un processus d’ingénierie inverse après la défection d’un pilote russe qui a fait atterrir l’engin au Japon.