製造向けジェネレーティブ デザイン

1. ジェネレーティブ デザインで設計の課題を解決

エンジニアや設計者が1つの設計課題に費やすことができる、時間、リソース、エネルギーは限られており、課題解決のための最適な設計・製造アプローチをこの期間内に導き出すことは困難です。

このような制約のため、エンジニアと設計者は、実績のある、または利用している製造方法で、以前に作られた設計ソリューションを試行錯誤しながら、段階的に進化させ、改善して、利用しているのが現状です。そのため、部品などに関しては、性能基準を満たすために現状をあまり変えず、過剰に設計されていることが多く、革新的または差別化されたソリューションを生み出すことが困難になっています。

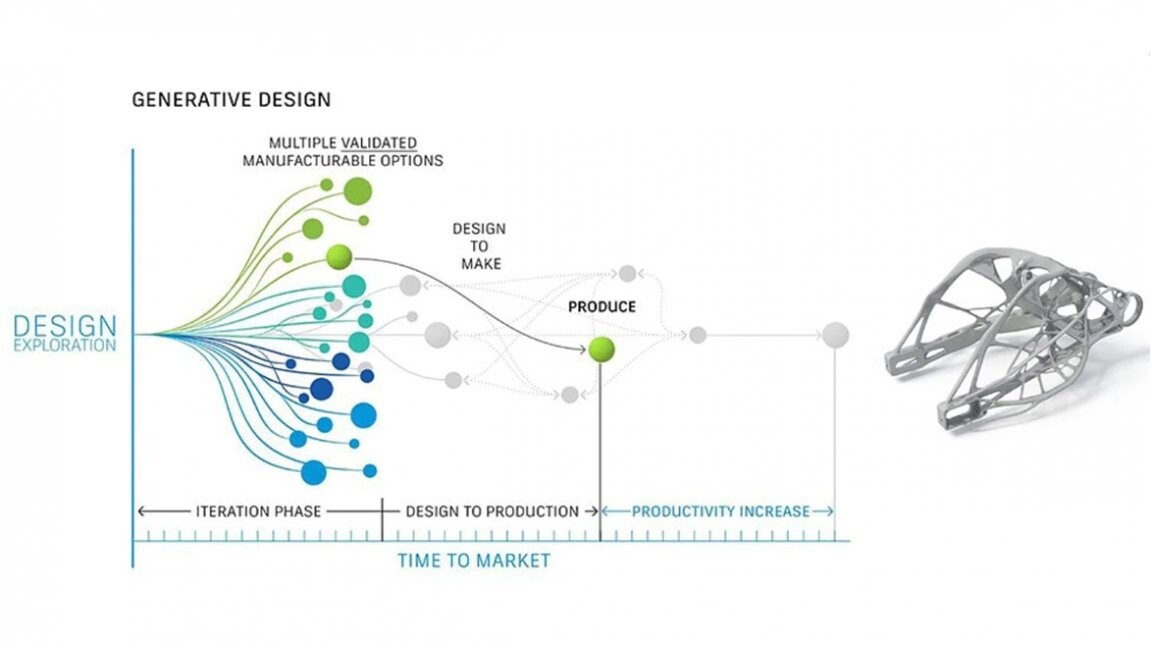

ジェネレーティブ デザインは、設計とエンジニアリングの現状を覆す、新しいアグレッシブなテクノロジーといえます。設計者やエンジニアは、自分たちの想像力、以前の設計履歴、または過去の経験に縛られる必要がなくなったのです。