オートデスクが目指すこれからのすがた

日本製造業の DX をサポート

WONJIN JOHN, 2022.2.21

このページをシェアする

オートデスクが目指すこれからのすがた

WONJIN JOHN, 2022.2.21

このページをシェアする

“日本の製造業は、人手不足、生産性の低下、設備の老朽化など、さまざまな問題を抱えています。それらの課題を解決するといわれているものがデジタル トランスフォーメーション (DX) です。しかし、日本の製造業における DX はなかなか進んでいません。特に海外と比較した際にその差は顕著です。ではどうしたら日本の製造業 DX を進めることができるのでしょうか。そのヒントは、長期的で複雑なプランは立てず、現状を正しく認識しながら実施可能なステップを素早く実施していくことだと思います。オートデスクジャパンでは着実に一歩ずつ進む DX をお客様と共に作り上げ、サポートしていくことができます。”

製造業向けソリューション開発本部 日本マーケット開発担当 ジョン・ウォンジン

日本の製造業における3D設計は、海外と比べてまだまだ遅れている

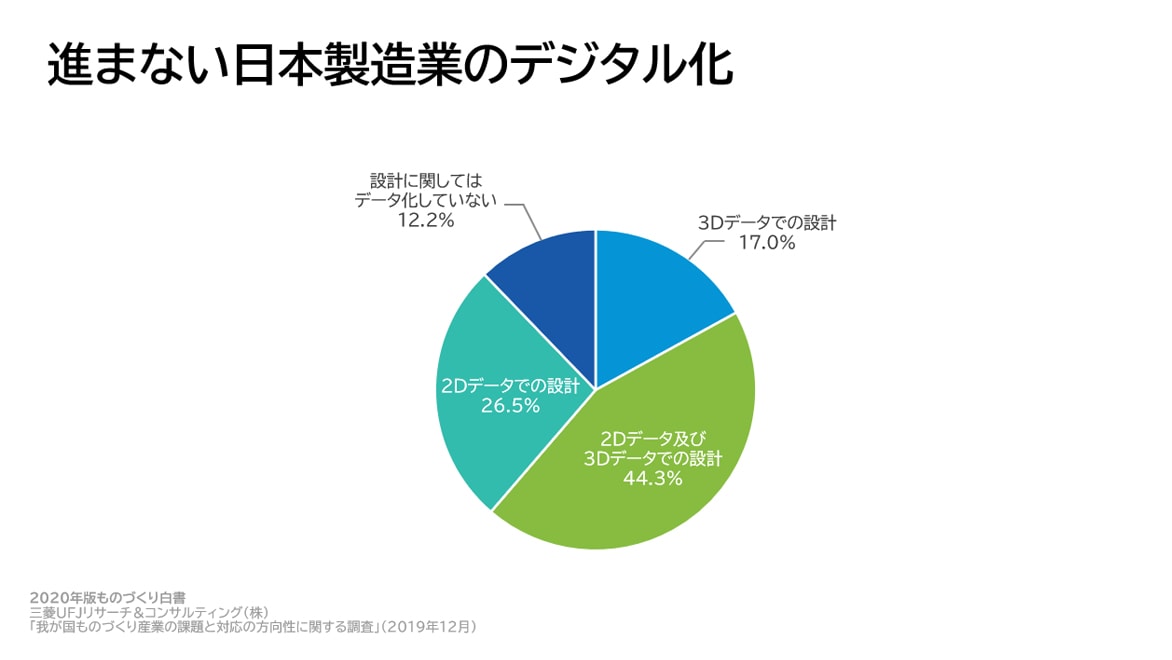

3D 設計を例に日本のデジタル化の取り組みを見ていきましょう。日本の製造業において、3D だけで設計している企業は 17.0 % 、3D と 2D の併用は 44.3 %、2D だけで設計している企業は 26.5 % で、依然として 2D 設計が多い現状です。3D と 2D を併用している企業でも、主となるのはオートデスクの AutoCAD などでの 2D 設計という印象です。海外では 2D 設計を続けているところは少なく、残念ながら大きく差があるのが実情です。経済産業省の「ものづくり白書」などにも書かれていますが、設計データを 3D 化し、そのほかのデータに紐づけ、プラットフォームで設計以外のエンジニアリング チェーンとサプライ チェーンをつなぎ、新しい価値を生んでいくことが求められています。まさしくこれが、現在の日本の製造業に求められている DX だと思います。

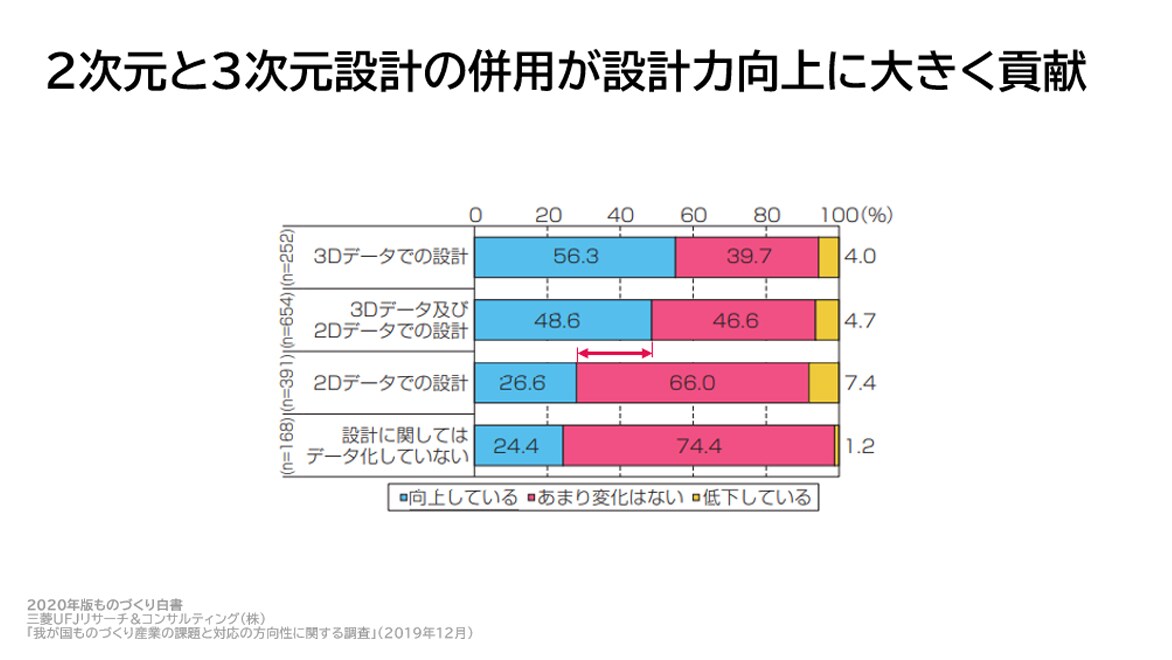

この DX を踏まえたうえで、私たちは 3D 化をベースとした製造業のソリューションをご提案し、設計の 3D 化によって設計力を向上したお客様を間近で見てきました。その一方で先のデータにもあるように、完全な 3D 化が進んでいるかと言われると、そうでもないという実情も把握しています。これは日本の 3D 化が海外に比べて遅れているという印象もありますが、実は 3D と 2D の併用でも設計力が向上することが分かってきました。もちろん将来的には 3D への完全移行が望ましいですが、実情に合わせて、まずは 3D と 2D の良い点をうまく組み合わせることでも効果が得られると考えています。 DX のステップは各社異なります。自社の状況にあわせた確実で俊敏性のある DX プランを考えるうでも、 3D 化を柔軟に考えていく必要があるでしょう。

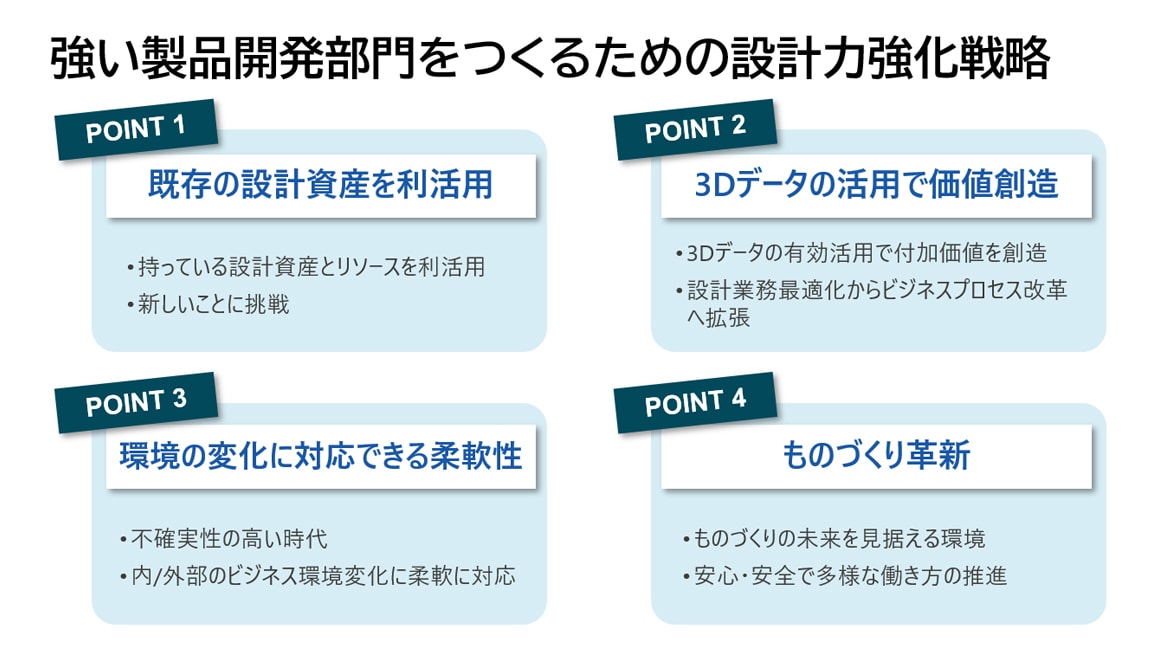

DX を通して力強い設計・開発を作りあげていくために、私たちは 4 つのポイントを提案しています。

1つ目は、自社の強みであるスキル・ノウハウや既存の設計資産を活用しながら、 新しいことに挑戦できる環境をつくることです。 2D をメインで運用されている方々に対しては完全な 3D 化を勧めることはせず、それぞれの企業にあったペースで、従業員がついて来られるような挑戦をご提案しています。当社は2D設計ツールとしてトップシェアの「AutoCAD」のほか、製造業向け 3D CAD としてはデスクトップ用の「Inventor」、クラウド対応の「Fusion 360」など、それぞれの目的や現状に合わせてソリューションをご提案できます。

2つ目は、3D データを設計を含むすべてのビジネスプロセスで活用し、新たな価値を生み出すことです。単なる設計力の向上だけではなく、売上向上や利益拡大などの成果のために 3D 化に取り組むという考え方が重要です。例えば、売上向上のために魅力的な 3DCG の販促資料を作る必要がある場合、設計データが 3D 化されているとスムーズに作成できます。このようにやりたいことがあるから3D化するという考え方が、 3D 化を成功させるための秘訣でもあります。当社では設計のための CAD だけではなく、設計データを活用できる解析や CAM などの製造プロセスのツールも提供しています。設計で作ったデータを製造でも活用することで、設計変更があった場合に製造データも自動で変更されるような一気通貫のソリューションを組むことができます。

3つ目は、ビジネス環境の変化に柔軟に対応できる体制を整備することです。同業他社ではまだ永久ライセンスモデルのところも多いですが、当社は数年前にサブスクリプションビジネスへ切り替えました。初期導入コストが低く、設計者の人数に応じてライセンス数の変更も可能です。また、コロナ禍でクローズアップされている働き方改革にもクラウドによる CAD なども対応することができます。こういった社内の変化、社会の変化が激しい不確実性の高い時代に対応するソリューションが必要とされています。

4つ目は、現在の課題だけにフォーカスするのではなく、新しい時代・ものづくりの未来を見据えた環境づくりをすることです。クラウド、人工知能 (AI)、3D プリンターなど、これから変わっていく世の中やものづくりを見据えることが大切です。例えば 3D プリンターで製品を量産化する時代になったら、設計の手法や考え方も変わります。AI やクラウドも同様です。この分野では「ジェネレーティブ デザイン」というものを提案しています。設計者が設計の要件や条件、制約などを入力すると、クラウド上の A Iのアルゴリズムがたくさんの答えを提供するテクノロジーです。コンピュータが全部設計して、設計者がそれを選択する時代が来るかもしれない。当社ではこうしたさまざまなことを考えながら、設計や製造の環境を整えていくことを提案しています。

力強い設計開発を作り上げるための4つのポイント

日本で 3D CAD の導入が始まったのは 30 年ほど前ですが、当時はハイエンド製品だけで、ハードウエアもソフトウエアも高価なものしかありませんでした。その後、90年台からミッドレンジの CAD が普及しましたが、当時はハイエンドとミッドレンジの間に大きな差がありました。現在ではその差は小さくなっていますが、かつて導入したハイエンド製品を使い続けている企業も多く、無駄なコストがかかっていることも少なくありません。当時の流れで CAD 、CAM 、解析ツールを、それぞれ別に用意していることもあると思います。DX においては、設計者ひとりひとりがデジタル ツールを使える環境が必要です。DX を民主化しなければいけません。当社ではオールインワン パッケージをコンセプトにしており、かつての製品と比べ、大幅に低いコストで運用が可能です。

日本の製造業における DX は海外と比べて遅れています。実際に海外の社員と日本の製造業について話をすると、驚かれることも多いです。ファックスをまだ使用していることに驚かれた経験もあります。こうした日本の特殊な状況を踏まえ、それぞれにあったソリューションを選び、 DX を始めることが大切です。例えば 2D で設計してファックスを使用している会社であれば、部分的な 3D 化でも良いので、まずは 3D 設計を導入する。そして 3D データが集まったらそれを活用して自動化、さらに製造プロセス、サプライチェーンまで展開していく。それができたら、異業種との融合や協業といったものづくりの未来に一歩ずつ進む。一足飛びに完全 3D 化やデジタルツインというのではなく、着実に一歩ずつ進む DX の旅を我々は一緒に作り上げ、サポートしていくことができます。我々と DX のロードマップを一緒に作りあげ、 DX の旅を始めましょう。

オートデスクは設計の世界的リーダーであり、テクノロジーの開発を推進しています。建築、エンジニアリング、建設施工、デザイン、製造、エンターテイメントなどの分野にまたがる専門知識を生かし、あらゆる分野のイノベーターが現在抱えている課題の解決をお手伝いします。