TECHNICA INTERNATIONAL 社

全面的な変革の実現

設計と製造

このストーリーをシェア

TECHNICA INTERNATIONAL 社

設計と製造

このストーリーをシェア

Technica International 社は、食品、飲料、製紙、包装、化学、製薬など、さまざまな業界向けの複雑な製品を取り扱う自動ハンドリング システムの設計、構築、設置を行っています。野心的な成長計画を掲げていた同社は、従来の手作業によるプロセスを、より合理的でつながりのある自動化されたワークフローに変えるために、Product Design & Manufacturing Collection を選択しました。

同社は効率性を大きく向上させ、あるアプリケーションでは生産性を 50% から 1600% にまで向上させました。

Technica International 社による包装システム。画像提供: Technica International 社

食べたり、飲んだり、開けたり、薬として服用したりできるものであれば、それは、複雑な自動化とハンドリング システムによって工場内を移動したものである可能性が高いといえます。 Technica International 社は、コンベヤ、バッファ、パレット ハンドリング、クレート ハンドリング、パッキング、トラックへの荷積みに必要な各機器を組み合わせたシステムを提供する、世界をリードする企業の 1 つです。

レバノンのビクファヤに拠点を置く Technica International 社は、1982 年からこれらのシステムを設計、製造し、世界中のさまざまな産業に貢献してきました。Technica International 社は、ソリューション プロバイダーとして、またエンドツーエンドのライン インテグレーターとして、主に製造チェーンの核心部分を専門分野としています。急成長中の同社は、よりスリムに、よりデジタルに、そしてより効率的になるための企業全体の計画の一環として、2020 年に野心的な目標を設定しました。これをきっかけに、Technica International 社は、何十年も前から導入していたワークフローや技術を見直すことになりました。

「主な課題は、使用していたツールが統合されていないことでした」と、「スリム、デジタル、グローバル」プロジェクトを率いるビジネス アナリストのアサド・ハニ氏は言います。「つまり、各部門がそれぞれ独自に動いていたのです。重要なデータが正しい方法で転送されるとは限りませんでした。スプレッドシートでデータを動かしていることが多く、バージョン管理が難しかったのです」

たとえば、製造チームの誰かが間違って古いバージョンの製品設計を使ってしまった場合は、大量のやり直しが発生します。設計と製造の情報を統一的に管理する方法が存在しない中、チーム間の調整が最適な効率性をもって行われていませんでした。

Technica International 社の変革は、2020 年初旬、オートデスクから、Product Design & Manufacturing Collection を含む幅広いソリューションを導入したことから始まりました。数か月の使用を経て、同社は投資効果を実感できるようになってきました。

「オートデスクを選んだのは、非常に有名で信頼できるブランドだからです」とハニ氏は言います。「Product Design & Manufacturing Collection を見たとき、これならすべてのプロセスをつなぐことができると思いました。私たちのあらゆるニーズを満たし、すべてがあらかじめ統合されていました。たとえば、 AutoCAD Electrical は既に Inventor と統合されていたので、導入の際に何もする必要がありませんでした。すべてが簡単に導入でき、とても使いやすかったです」

最終的に Technica International 社は、必要なものがすべてが含まれていたパッケージに惹かれて、他の魅力的な競合製品よりもオートデスクを選びました。「オートデスクのサービスとサポートは素晴らしいです」とハニ氏は言います。「すぐには気づきませんでした。しかし、リクエストやクレーム チケットを送ると、24 時間以内に返事が返ってきます。とても気に入っています」

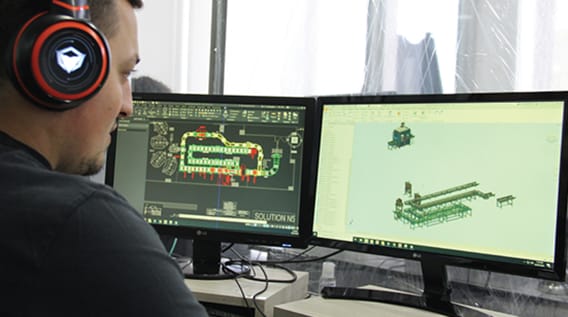

Factory Design Utilities を使った 2D および 3D モデルの作業 - 画像提供: Technica International 社

Product Design and Manufacturing Collection に移行する前の Technica International 社は、テクニカル セールス チームが 2D レイアウトを作成しながら、お客様との仕事を進めていくという従来のワークフローを採用していました。このレイアウトをもとに機械エンジニアリング チームが 3D 設計を行い、電気エンジニアリング チームが制御システムの設計を並行して行います。

「2D の販売図面から 3D モデルに移行するたびにゼロからのスタートでした」とハニ氏は言う。「プロジェクト チームは、レイアウト全体を 3D で作り直す必要がありました。重複がとても多かったのです」

彼らの現在のプロセスは、Autodesk Factory Design Utilities からスタートします。Technica International 社のチームは、施設や既存の設備の制約を考慮した上で、お客様の現場での生産ラインや機器のレイアウトを最適化するためにこの機能を使用しています。

「ファクトリのライブラリを構築しているので、作業がとても楽になりました」とハニ氏は述べます。「ライブラリから 2D の機械的なリプレゼンテーションを取り出し、レイアウト図に配置して設定を完了させ、それを 3D に同期させるだけです。3D への移行中に作業内容が失われることがないので、より早く納品することができます」.

統合されたソリューション セットの効果を示すもう 1 つの例は、電気エンジニアリング チームがシステムの制御装置、センサー、電気パネルを指定する場合です。以前は、機械チームと電気チームが縦割りで仕事をしていたため、変化に対応することは困難でした。電気チームがパネルに部品を追加した場合、機械チームはそれをサポートできる適切なケーブル配線を行っていない可能性があります。今では、両チームは Inventor を使って同じ 3D レイアウトに基づいて作業しています。

機能が統合されていることで、ワークフローの自動化もはるかにシンプルになります。Technica International 社では、従来、機器のレイアウトを最適化するために、独自の計算式を設定したスプレッドシートを使って、手作業で計算することが主流でした。つまり、レイアウトが変わるたびに、新しい計算をするためにスプレッドシートを修正する必要があったのです。今では、Autodesk Process Analysis 360 から直接、自動的に AutoCAD にデータを取り込んでいます。

「Product Design & Manufacturing Collection のような統合ソリューションを使用することで、設計時間を半分に短縮することができます」とハニ氏は言います。「仕事を繰り返さないことは、大きな時間の節約になります。ライブラリのコンポーネントを使用する標準的なプロジェクトがあれば、エンジニアリングの時間も最小限に抑えることができます。その上、全員が正確なデータを使用しているので、エラーを修正するために時間を費やすリスクもなくなりました」

Technica International 社による Pepsi Jordan 社向けプロジェクト - 画像提供: Technica International 社

コラボレーションを円滑にすることは、Technica International 社のお客様にもメリットをもたらします。同社はパンデミックによるロックダウンの際に Shared Views を使い始めました。その結果、エンジニアリング チームが生産性を落とすことなく自宅で作業できるようになりました。同社は、このツールが、大容量の設計ファイルをお客様と共有するという身近な課題を解決することができると、すぐに気づきました。

「スクリーンショットを撮ってから大容量のファイルをアップロードしたり、それを確認するためにお客様に特別なソフトウェアをダウンロードしていただくなど、常に図面の共有に苦労していました」とハニ氏は述べます。「今では、電子メールでリンクを送るだけで、設計や図面に簡単にアクセスできるようになりました。また、コメントを加えることもできます。これはまったく新しい形の議論やコラボレーションを可能にします」

社内ではまもなく、Fusion Teams によって、エンジニアリング グループが Shared Views よりもさらに効果的にコラボレーションできるようになるでしょう。ハニ氏は、この安全なクラウド ベースのプラットフォームにより、どのユーザーがどのデータにアクセスできるかという管理を放棄することなく、複数のチームが同じプロジェクトに共同で取り組むことが容易になると期待しています。実際、Technica International 社ではすでに Fusion 360 を使用しており、研究開発エンジニアが、より迅速に革新的なコンセプトを生み出し、反復できるような環境作りが既に始まっています。

「Fusion 360 を使うことで、イノベーション チームは、データの収集や準備に多くの時間を費やすことなく、自分たちの得意分野に集中することができます」とハニ氏は語ります。

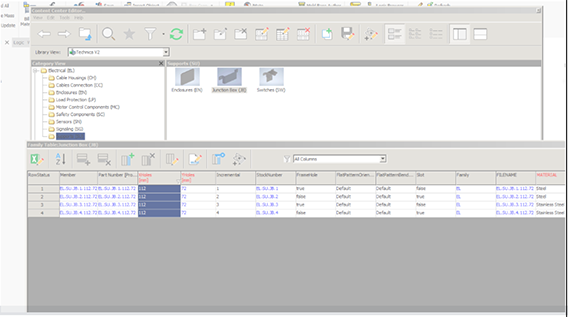

環境設定で iLogic とともに使用される Content Center 部品(カスタム パラメータと自動作成された部品番号を示す)- 画像提供: Technica International 社

Technica International 社は、製造現場での生産性を向上させるために、Autodesk Inventor の iLogic ツールを活用し、エンジニアリングから製造への移行を効率化しています。これまでのワークフローでは、製造マネージャーがオペレーターに対して、板金の切り方や曲げの数などの指示を手書きで行っていました。現在、これらの指示は iLogic ルールを使って 3D モデルから自動的に抽出されるようになっています。

「大きな変革でした」と語るのは、シニア研究開発エンジニアのサメール・ボウ・カラム氏です。「これまでは、すべてを別々に行っていました。これで、ネストに使用する余剰分や穴の数など、製造に必要な機能を抽出することができます。作業中に製造要件を確認して、iLogic のルールに統合し、イベント トリガを使って最終的な製造インストラクションを作成しています。」

チームはまた、Content Center を使用して、新規部品の部品番号の作成を自動化したり、部品表を抽出して必要な部品がすべて揃っていることを確認したりしています。デジタル マネージャーのシリル・ハダッド氏はこう述べます。「数字を計算してみると、これらの新しいソリューションによって、エンジニアの作業時間は 1600% ほど短縮されています。以前は 16 時間かかっていたものが、今では 1 時間で済みます」。

電気系のエンジニアリング チームも同様のアプローチで、部品カタログを自動作成するため 3D モデルから詳細を抽出しています。

電気設計エンジニアのエリアン・ジェイタニ氏は、こう述べています。「Autodesk AutoCAD が対応している当社の標準的な部品をすべて集めたライブラリを作成しました。すべての仕様書に加え、パネル レイアウトや Inventor の各 3D コンポーネントへのリンクも含まれています。私たちは、あらゆるコンポーネントに関するすべての情報をすぐに手に入れることができ、そこから膨大な数のレポートや部品表を抽出することができます。ボタンをクリックするだけで、電気図面が自動的に作成されるような状態を目指しています。」

"「Product Design & Manufacturing Collection のような統合ソリューションを使用することで、設計時間を半分に短縮することができます」とハニ氏は言います。作業を繰り返すことがないので、大きな時間の節約になります。ライブラリのコンポーネントを使用する標準的なプロジェクトがあれば、エンジニアリングの時間も最小限に抑えることができます。さらに、全員が正確なデータを使用しているため、エラーの修正に時間を取られるというリスクもなくなりました。

—[氏名]、役職、企業名

Technica International 社のインストール チーム画像提供: Technica International 社

Technica International 社は、設計からエンジニアリング、製造からカスタマーサービスまで、全体的な効率を大きく向上させています。同時に、同社は、新しいソリューションによって、さらに競争力を高めるための限界に挑戦したいと考えています。

「良い点は、取り組みを進めるほど、投資対効果が上がることです」とボウ・カラム氏は言います。「1 つのアプローチを試し、効果が見られなければ、別のアプローチを試してみると、効果が得られることがあります。すぐに少しずつインクリメント ゲインが得られていることがわかります。何にせよ、チームの時間を節約しています。以前は 2、3 日かかっていた仕事が、今は 1 日で済むようになっています。エンジニアリングであれ、イノベーションであれ、自分にとって最も重要なことに集中できる時間が増えました」