設計と製造

Integrated factory modeling

変化する市場に機敏に対応できる、革新的な工場を実現しましょう

設計と製造

変化する市場に機敏に対応できる、革新的な工場を実現しましょう

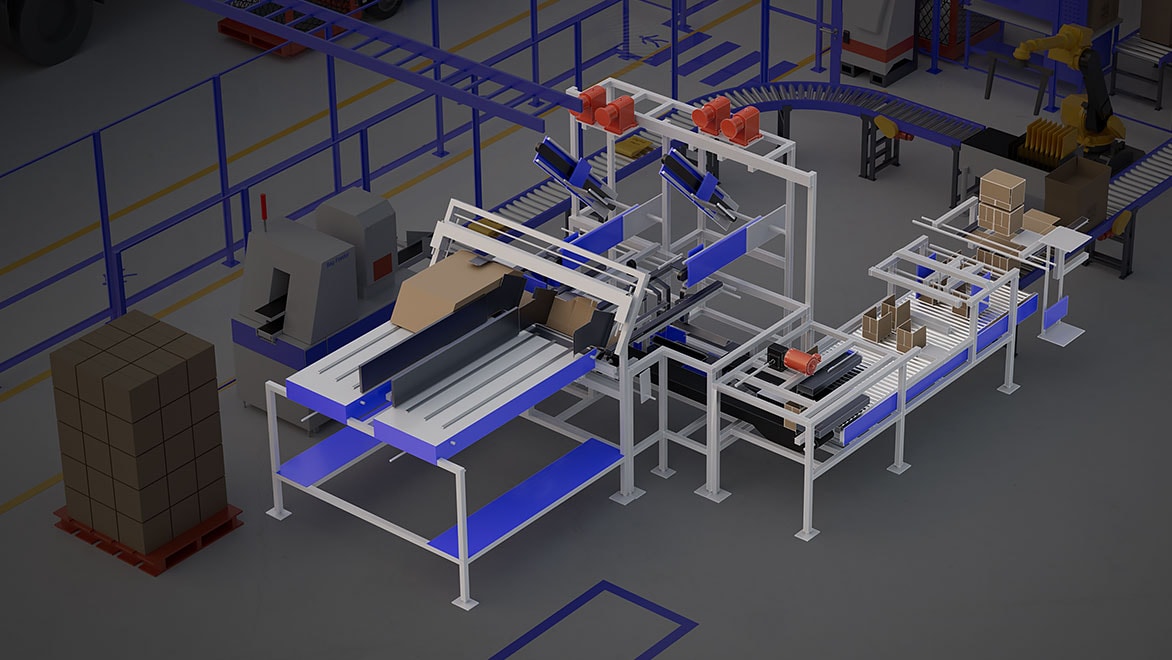

Integrated factory modeling、デジタルの工場プランニングと BIM を組み合わせた環境で、生産施設と機器をすべてデジタル表現する統合モデルを作成します。 複数分野にわたるプロジェクト関係者が、常に最新状態の中央モデルを共有しながら共同作業を進め、工場の計画、設計、検証、建設、運営を行うことができます。

製造業は今、デジタル化の波に乗って、各工場が個性や機能、サステナビリティを追求する新しい時代へと突入しています。Harvard Business Review Analytic Services は、業界のビジネス リーダーたちにインタビューを行い、製造オペレーションの未来に向けて、統合型の工場モデルをどのように活用しているかを調査しました。

信頼性の高いリアルタイムの設計データや運用データに誰もがアクセスできるため、リスクが低減します。市場の需要データをサプライ チェーンにつなげることで、生産量と品質を向上できます。

建物のシステムがきちんと機能しているか確認できます。工場内の生産ラインを可視化することで、効果的に計画や調整を行い、リアルタイム データでパフォーマンスを監視できます。

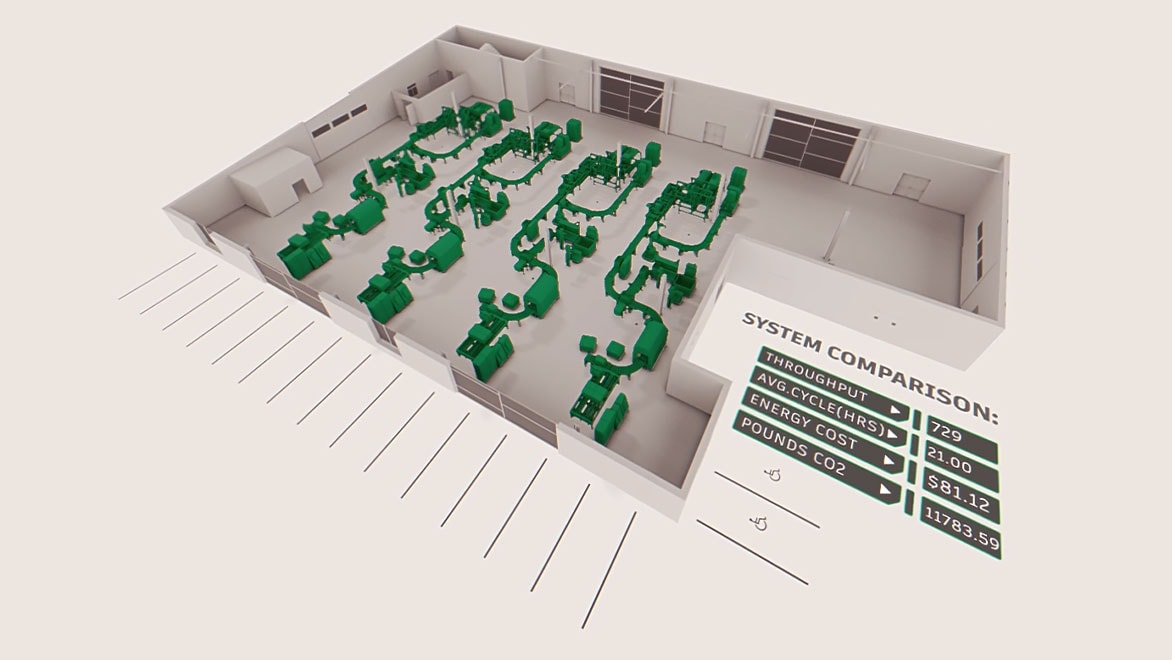

コーディネーション モデルで生産量を最適化し、さまざまな代替案のシミュレーションを行います。デジタル ツインのリアルタイム データを使用するためダウンタイムが低減し、運用効率を把握しやすくなります。

統合型の工場モデルは、常に最新状態を保つデジタル ツインです。運用やメンテナンス、変更管理などに役立ちます。

生産施設と工業設備のモデルを、BIM(ビルディング インフォメーション モデル)にすべて統合できます。

単一のクラウドベースのデジタル モデルに、さまざまな分野のデータを統合することで、生産施設を表現するインテリジェントなBIM(ビルディング インフォメーション モデル)を作成します。

AnyCAD を使用して、あらゆる CAD アプリケーションの 2D 設計や 3D モデル、現況の点群スキャンを統合し、統合型の工場モデルを作成します。

さまざまな分野のデータを共通データ環境で一元管理することで、リアルタイムのコラボレーションやシームレスなプロジェクトの実行、クローズドループの工場ライフサイクル管理が実現します。

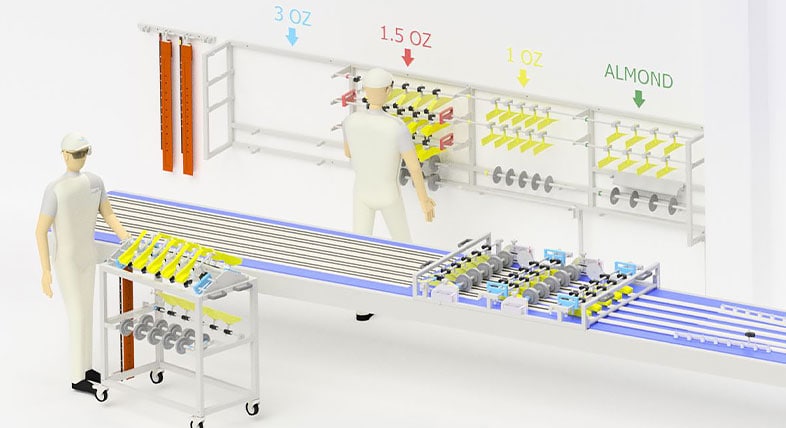

生産システムの設計に特化した 2D/3D ツールセットを使用して、大規模なシステムや製造ラインの設計、計画、検証を行います。

3D モデルから生産施設のリアルで分かりやすいレンダリングやアニメーションを作成することで、関係者間のコミュニケーションが円滑になります。

施工手順を計画およびシミュレーションし、施工者、専門業者、サプライヤーと共有することで、設置が迅速化し、変更管理の手間が低減します。

BRIOCHE-PASQUIER

Brioche Pasquier 社は、設備、スキャン データ、生産レイアウト、建物モデルを含む製造工場のデジタルツインを構築しました。

PORSCHE

Porsche 社は、同社初の電気スポーツカーを製造するにあたり、Integrated factory modeling によって、環境に優しい自動車とともにスマートな工場設備も実現しました。

SAFRAN

Safran 社は、デジタル工場ツールを導入したことで、複数のプロジェクト チームが同じ 3D モデルで共同作業を進め、信頼性の高い BIM データに基づいて連携した意思決定を行うことが可能になりました。

オートデスクのデジタル ファクトリー ソリューションを活用して、オペレーションを強化し、優れたビジネス成果を生み出すことができます。Integrated factory modeling によって工場レイアウトを最適化することで、ダウンタイムを最小化し、エネルギー効率や材料効率を高め、インサイト データを取得し、コミュニケーションを改善できます。

オートデスクは、建築、エンジニアリング、建設、製品設計、製造プロセスの統合ソリューションを提供するグローバルリーダーです。目標達成に必要な戦略を立てるお手伝いをいたします。

オートデスク担当者によるビジネス コンサルティングにお申し込みください。