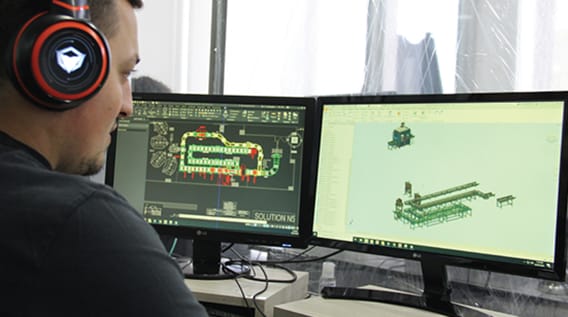

Technica International에서 제작한 포장 시스템. 이미지 제공: Technica International.

전 세계적인 제품 이동

우리가 평상시에 먹거나, 마시거나, 개봉하거나, 약으로 섭취하는 모든 제품은 공장의 복잡한 자동화 및 처리 시스템을 거쳤을 가능성이 큽니다. Technica International은 컨베이어, 버퍼, 팔레트 취급, 운송 상자 취급, 포장 및 트럭 적재 장비가 결합된 시스템의 세계 최상위 공급업체 중 하나입니다.

레바논의 빅파야에 소재하는 Technica International은 1982년부터 이러한 시스템을 설계 및 제조하여 전 세계의 다양한 산업 분야에 공급하고 있습니다. 솔루션 공급업체이자 전체 라인 통합업체인 Technica International의 전문성은 제조망에서 핵심적인 위치를 차지합니다. 빠르게 성장하고 있는 이 회사는 2020년에 전사적 계획의 일환으로 보다 디지털화되고 효율화된 린(lean) 제조를 도입하려는 야심 찬 목표를 설정하고, 수십 년 동안 사용해 온 워크플로우와 기술을 재고하기 시작했습니다.

"가장 큰 문제는 우리가 사용하던 도구가 통합되지 않았다는 것이었습니다."라고 ‘Go Lean, Go Digital, Go Global’ 프로젝트를 이끄는 비즈니스 분석가 아사드 하니(Assaad Hani)는 말합니다. "모든 부서가 자체적으로 작업을 진행했기 때문에 중요한 데이터가 올바른 방식으로 전달되지 못하는 경우가 있었습니다. 스프레드시트를 통해 데이터를 전달하는 경우가 많아 버전 관리가 어려워지곤 했습니다."

제조 팀의 누군가가 실수로 이전 버전의 제품 설계를 가져왔다면 많은 재작업이 필요할 것입니다. 설계 및 제조 정보를 제어하는 통합된 방법이 없으면 팀 간의 조정이 최적의 효율성으로 실행될 수 없습니다.

새로운 솔루션의 시작

Technica International의 혁신은 2020년 초 오토데스크로부터 Product Design & Manufacturing Collection을 포함하는 광범위한 솔루션을 인계받으면서 시작되었습니다. 몇 달 간의 적응 기간을 거쳐 Technica International은 투자 수익을 실현하기 시작했습니다.

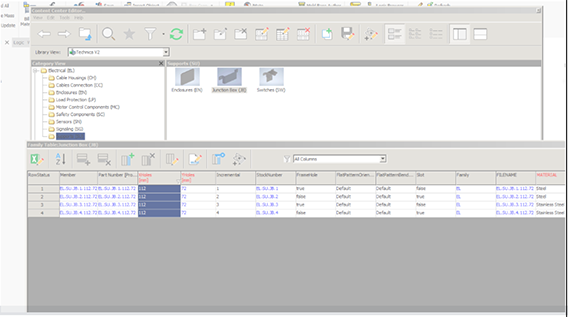

"매우 잘 알려져 있고 신뢰할 수 있는 브랜드라는 점 때문에 오토데스크를 선택했습니다."라고 하니는 말합니다. "Product Design & Manufacturing Collection을 살펴보고 이 제품이 우리의 모든 프로세스를 연결할 수 있다는 것을 깨달았습니다. 이 제품은 우리의 모든 요구사항을 해결해 주었으며 모든 것이 이미 통합되어 있었습니다. 예를 들어, AutoCAD Electrical은 이미 Inventor와 통합되어 있었기 때문에 AutoCAD Electrical을 도입하기 위해 추가적인 작업을 할 필요가 없었습니다. 모든 것이 구현하기 쉬웠고 매우 사용자 친화적이었습니다."

오토데스크는 완벽한 솔루션 패키지를 제공한다는 점에서 다른 매력적인 경쟁 제품보다 Technica International에 잘 맞았습니다. "오토데스크의 서비스와 지원은 훌륭합니다."라고 하니는 말합니다. "우리는 그 점을 즉시 깨닫지 못했지만, 요청 또는 청구 티켓을 보내면 24시간 이내에 응답을 받을 수 있습니다. 매우 만족스럽습니다."