Revit, AutoCAD, Civil 3D를 포함하는 통합된 BIM 도구

Inventor와 AutoCAD에 포함된 전문가용 CAD/CAM 도구

3ds Max 및 Maya를 포함하는 엔터테인먼트 컨텐츠 제작 도구

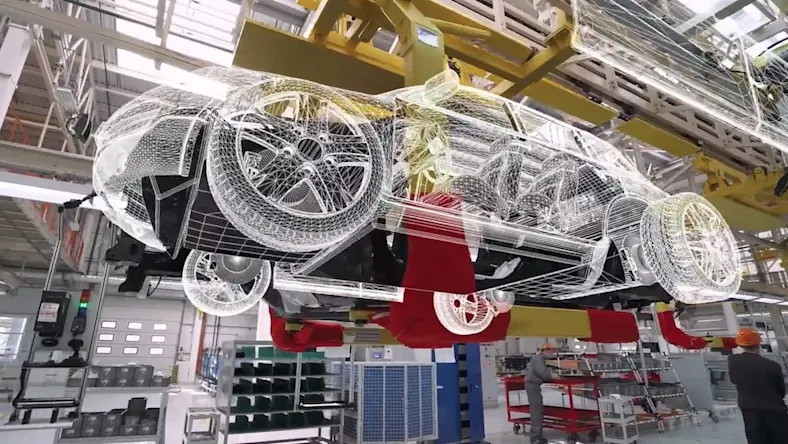

포르쉐는 지난 해 9월 포르쉐 최초 순수 전기 스포츠카인 ‘타이칸(Taycan)’을 제조하기 위해 현존하는 최고의 복합 팩토리를 열었다. 포르쉐는 본사가 있는 독일 슈투트가르트(Stuttgart)에서 디지털 팩토리 계획을 실행해 무인 운송 시스템으로 유연성을 극대화한 제로 임팩트(Zero-impact), 즉 친환경 시설을 세웠다.

공장 건설 계획 관련 직면 과제는 부지에서 시작했다. 공장 부지는 언덕이 많은 도시 지역에 과수원으로 둘러싸여 있었다. 포르쉐 틸 모차르스키(Till Moczarski) 디지털 계획 프로젝트 매니저는 “우리는 과수원을 보호하고자 했다. 과수원들은 슈투트가르트를 관통하는 언덕에 있는데, 이 도시에서는 언덕보다 높은 건물을 지을 수 없다. 그렇게 하지 않으면 분지의 공기 흐름이 방해되기 때문이다”라고 말했다.

이러한 자연 환경은 슈투트가르트의 추펜하우젠(Zuffenhausen) 지구에 새로운 차량 조립 공장을 계획할 때 모차르스키 매니저와 그의 팀이 창의력을 발휘하도록 만들었다. 새 공장은 지상 3층과 지하층으로 이루어졌으며, 지하에는 건물의 모든 기술 시스템이 배치됐다.

모차르스키 매니저는 “예산과 일정을 초과하지 않으려고 건물을 올리는 것과 동시에 통풍, 난방, 전기, 스프링클러 시스템은 물론 실제 차량 조립 시스템까지 구축했다”라고 말하며, 가열판을 설치한 바로 다음 날 현장에 철강 작업이 시작된 점도 강조했다. 그는 이어 “우리는 어떤 작업을 언제, 어디서 할지 등 모든 것을 미리 생각해야 했다. 디지털 안전 장치 없이는 이러한 일이 불가능했을 것이다. 컴퓨터 상에서 충돌이 일어나지 않는지 사전에 반드시 확인해야 했다”고 전했다.

공장 내 로봇이나 쓰레기통 조차도 모차르스키 매니저에게 먼저 승인되지 않은 것이 없다. 모든 공장 세부사항은 오토데스크 Navisworks(나비스웍스) 계획 모델에 통합되었다. 이 모델은 공장의 주춧돌이 놓이기 훨씬 전 모차르스키 매니저가 만든 것으로, 건축 엔지니어링 회사인 RSE에서 만든 오토데스크 Revit(레빗) 화면을 바탕으로 건축물과 내부의 기술 시스템을 보여준다.

모차르스키 매니저는 “이 모델을 이용하면 설계자, 기획자, 공급업자가 모두 같은 언어로 논의할 수 있다. 모델링은 사람들이 만나고 모든 것이 하나로 모이는 일종의 교향곡이다”라고 말했다. 이렇게 밝힌 그는 기본적으로 작곡가 겸 지휘자라고 말할 수 있다. 그는 세부사항에 주목하는 것의 진가를 인정하고, 협업 모델이 “현실과 똑같다”고 묘사했다.

예컨대 공급업자는 오토데스크 Inventor(인벤터)에서 운용 장치 등의 설계를 제공하며, 이러한 설계는 오토데스크 Revit 및 AutoCAD(오토캐드)에서 BIM(빌딩정보모델링)을 사용하여 만들고 시공업자가 사용하는 모델의 건물과 100% 일치해야 한다. 조립 라인의 실제 차량 및 공장 내 다양한 기계와 충돌을 피하려고, 모차르스키 매니저는 가장 작은 요소까지 모델로 만들었다. 모델에서 필요하지 않은 세부사항은 언제든 제거할 수 있지만 나중에 추가하는 것은 어려운 일이다. 모차르스키 매니저는 “오류의 90%는 계획 단계에서 발생하며 바로 이 단계에서 제거해야 한다”고 강조했다.

모차르스키 매니저는 1997년부터 일관적으로 오토데스크 솔루션을 사용하여 3D 작업을 해왔다. 당시에는 설계자에게서 받은 잉크 도면을 컴퓨터 3D 도면으로 옮겼다. 대학에서 소프트웨어 사용법을 익혔느냐고 물었을 때, 그는 윙크를 하며 “내가 대학에 가르쳐 주었다”고 답했다.

새 타이칸 공장은 70년 전 슈투트가르트에 포르쉐 본사가 설립된 이래 가장 규모가 큰 건설 프로젝트다. 새로운 “공장 내 공장”으로 단 몇 달 만에 건설되었다. 조립 시설의 바닥은 평방피트당 약 615파운드(280킬로그램)를 지탱할 수 있으며, 천장 높이는 26피트(8미터)가 넘는다. 기둥 둘레는 약 4피트(1.2미터)이며, 매시간 4회에 걸쳐 건물 전체에 공기가 순환한다.

포르쉐 알브레히트 라이몰트(Albrecht Reimold) 생산 물류 디렉터는 “본인은 자동차 업계에서 30년간 일하며 많은 것을 습득할 수 있었지만, 최대한의 효과를 내도록 새 공장에 신기술과 신공정을 통합하는 것이 가장 어려운 과제였다”고 소감을 말했다.

이러한 새로운 기술은 공장 내에서 차량을 옮기거나 도구와 장비를 A지점에서 B지점으로 옮기는 무인 운송 시스템에 주로 적용한다. 타이칸 공장에는 전통적인 조립 라인은 없다. 차량은 공장 구석구석으로 이동할 수 있는 “플렉시 라인”에서 생산된다. 바닥의 QR 코드 및 기둥과 벽에 붙은 거울을 통해 감독이 이루어지며, 공장 시설의 구조와 생산 양면에서 유연성이 증가한다.

포르쉐는 이를 통해 생산 과정에 일련의 무인 운송 시스템을 도입한 세계 최초의 자동차 제조사가 되어 비용도 절감하게 되었다. 모차르스키 매니저는 “진일보한 것”이라고 말했다. 컨베이어 기술은 유연한 생산 흐름을 보장하고 운영상 필요한 자원 요구에 대응할 수 있다. 모차르스키 매니저는 무인 운송 시스템의 상호작용을 “댄스 홀”로 설명했다. 새 작업 공정을 가상현실에서 테스트하고 오토데스크 VRED(브이레드)로 시뮬레이션했다

포르쉐는 이 공장이 “제로 임팩트 팩토리(zero-impact factory)”라는 것에 특별히 강한 자부심을 가지고 있다. 단순히 탄소대조표만이 아니라 자원 소모, 낭비, 전체 부지의 유동성 등을 포함한 환경 측면에 전체적으로 접근했다. 공장에는 잔디 지붕도 있으며 태양광 발전 시스템을 갖추고 있다. 전기 에너지는 재생 가능한 에너지원에서 발생하며, 바이오가스를 이용한 열병합 발전소가 현장에서 공장에 열과 추가 전기를 공급한다.

모차르스키 매니저는 사람들에게 공장을 안내하며 즐거워했다. 공장 견학이 끝날 무렵, 자재를 운반하는 로봇이 멈추고 크게 경적을 울렸다. 모차르스키 매니저가 사람들을 옆으로 비키게 하자 로봇이 이동했다. 조립 라인은 계획대로 계속 움직였다. 모차르스키 매니저는 “많은 사람이 디지털 협업 모델의 상위 호환성을 과소평가하지만, 이는 계획의 기초일 뿐 아니라 건물이 존재하는 내내 지속된다”고 덧붙였다.

프리데리케 포익트는 오토데스크의 콘텐츠 담당자로, 유럽, 중동, 및 아프리카 지역 레드시프트를 책임지고 있다. 이전에는 기자로 일했다. 미디어 경영과 미술사를 공부했고, 저널리즘 분야에서 국가 장학금을 받기도 했다. 도이체 프레세-아겐투르(DPA, Deutsche Presse-Agentur), 치체로 (Cicero) 등 다양한 신문사 및 잡지사를 두루 거쳤다.

PD&M

첨단 기술

첨단 기술