This post is also available in: English (Englisch)

Rechtzeitig zu den Feiertagen haben wir Ihnen ein verstecktes Geschenk mitgebracht: Als Teil des Dezember-2020-Updates von Fusion 360 haben wir eine neue Methode zur Generierung von Ergebnissen aus der additiven Fertigung entwickelt. Intern nennen wir dieses Projekt Additive 2.0, und es ist Teil unserer Vorschau zu den experimentellen generativen Solver und Features. Diese neue Methode sollte die Formqualität und Druckbarkeit der Ergebnisse im Vergleich zu dem, was Sie bisher im generativen Design gesehen haben, deutlich verbessern. Dies ist ein Geschenk, an alle, die sehnsüchtig darauf gewartet haben, und mein Team und ich würden gerne alles “auspacken“, was wir mitgebracht haben.

Verwendung des neuen Additive 2.0-Algorithmus

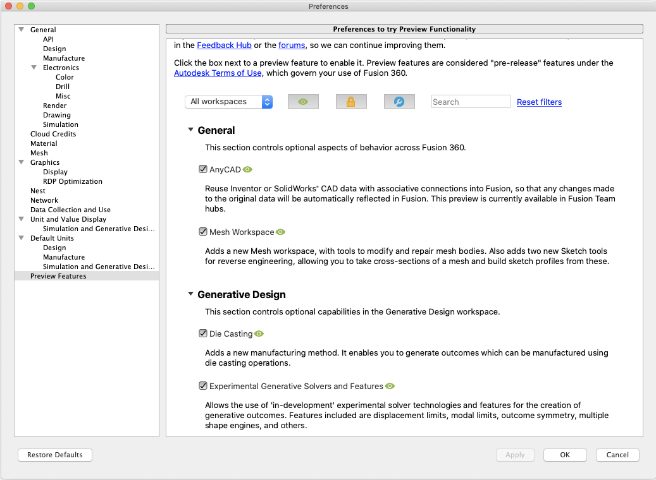

Zunächst einmal müssen Sie in Ihren Benutzereinstellungen die Vorschau für experimentelle generative Solver und Features aktivieren.

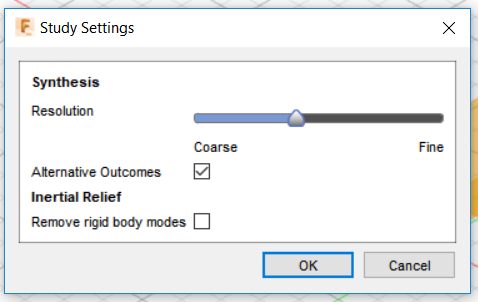

Wenn die Vorschau aktiviert ist, müssen Sie in den Studieneinstellungen die Option „Alternative Ergebnisse“ aktivieren. Von dort aus richten Sie Ihre Studie wie gewohnt ein. Aktivieren Sie die additive Fertigung im Dialogfeld Fertigungsbedingungen, wählen Sie die gewünschten Druckausrichtungen und überlassen Sie den Rest unseren Solvern.

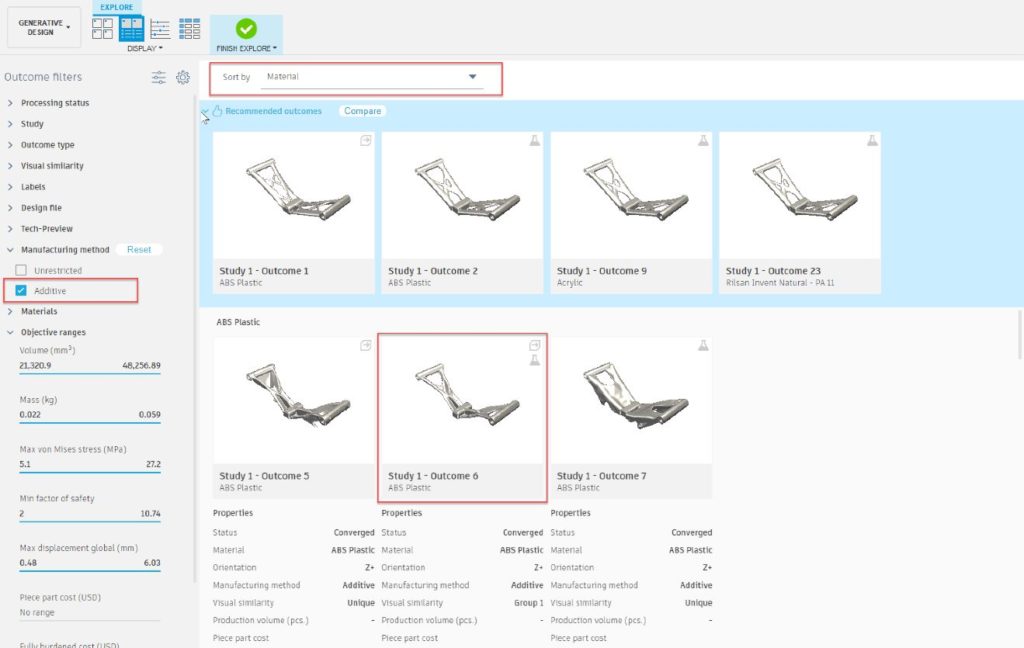

Sobald Sie sich in Explore befinden, generiert Additive 2.0 für jeden Satz von additiven Ergebnissen (wobei ein Satz gleich einem bestimmten Material und einer bestimmten Richtung ist) das zweite Ergebnis in jedem Satz. Kurzer Tipp: Der einfachste Weg, dies zu sehen, ist, zur Eigenschaftsansicht zu wechseln, auf das additive Fertigungsverfahren zu isolieren und das Dropdown-Menü Sortieren nach auf Material zu setzen.

In welcher Hinsicht ist Additive 2.0 besser?

Unser anfänglicher Ansatz zur Erzeugung additiver Ergebnisse ließ in vielen Szenarien hinsichtlich der Formqualität zu wünschen übrig (viele von Ihnen haben uns das gesagt, und wir haben zugehört!). Es war üblich, Ergebnisse mit ausgeprägtem Treppenstufeneffekt und anderen Artefakten zu sehen, wenn wir versucht haben, Überhangsanforderungen zu erfüllen und vollständig selbsttragend zu sein. Mit unserem neuen Ansatz gelingt es unseren Solvern viel besser, die Anforderungen an die Mindestdicke zu erfüllen, die Konstruktionsmasse auszugleichen und das Stützmaterial zu minimieren. Bei diesem neuen Ansatz wird die Formqualität nicht geopfert, um vollständig selbsttragend zu sein.

Lassen Sie uns einige Beispiele betrachten, die zeigen, wie sich diese Verbesserungen auf die von uns erstellten Ergebnisse auswirken.

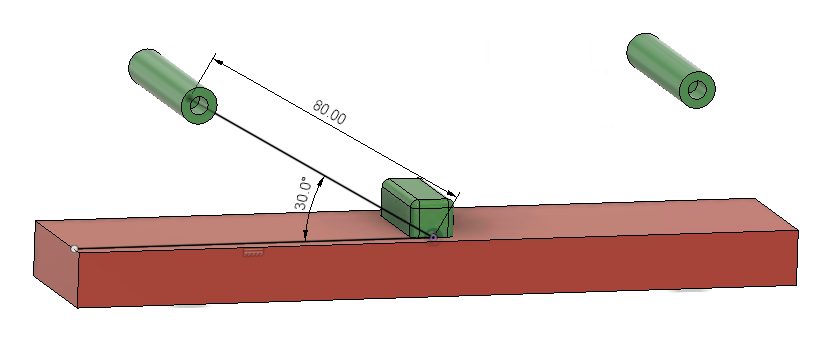

Unser erstes Beispiel ist der unten gezeigte einfache, generative Aufbau (Lasten und Randbedingungen sind ausgeblendet). Wir beabsichtigen, dieses Teil in der in Abbildung 1 (unten) gezeigten Ausrichtung herzustellen, wobei das rote Hindernis durch die Bauplatte ersetzt wird.

Dieser Aufbau führt zu einem uneingeschränkten Ergebnis, wie in Abbildung 2 (unten) zu sehen, das aus verschiedenen Gründen schwierig zu fertigen ist. Erstens erfordert ein großer Bereich unter der Teilegeometrie Stützstrukturen (rot hervorgehobene Bereiche in der zweiten Hälfte der Abbildung). Außerdem sind die dünnen Merkmale in der Nähe der Mitte des Teils zerbrechlich und können beim Entfernen der Stützen brechen. Dieses Design kann zwar in additiver Fertigung hergestellt werden, ist aber noch lange nicht optimiert.

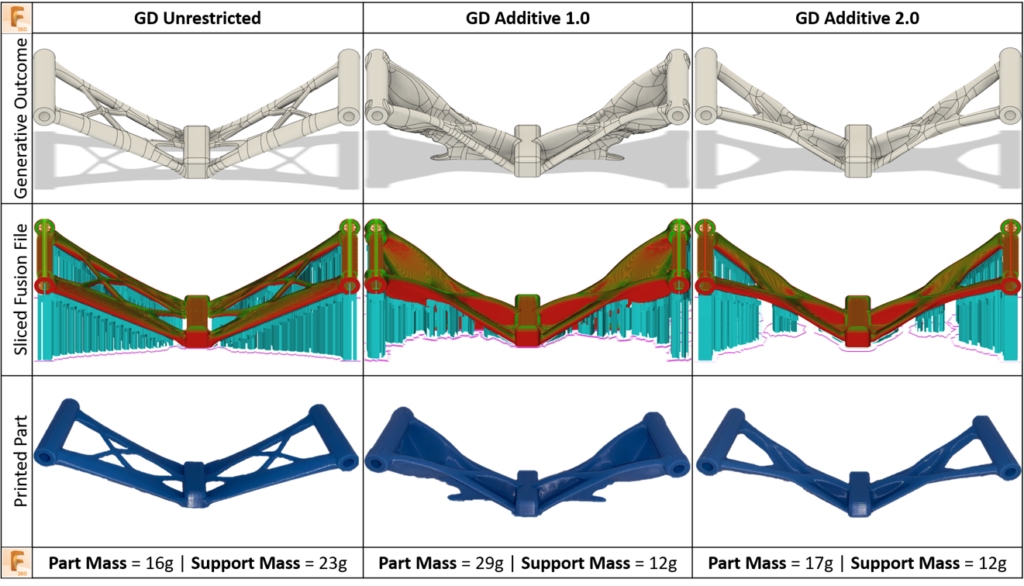

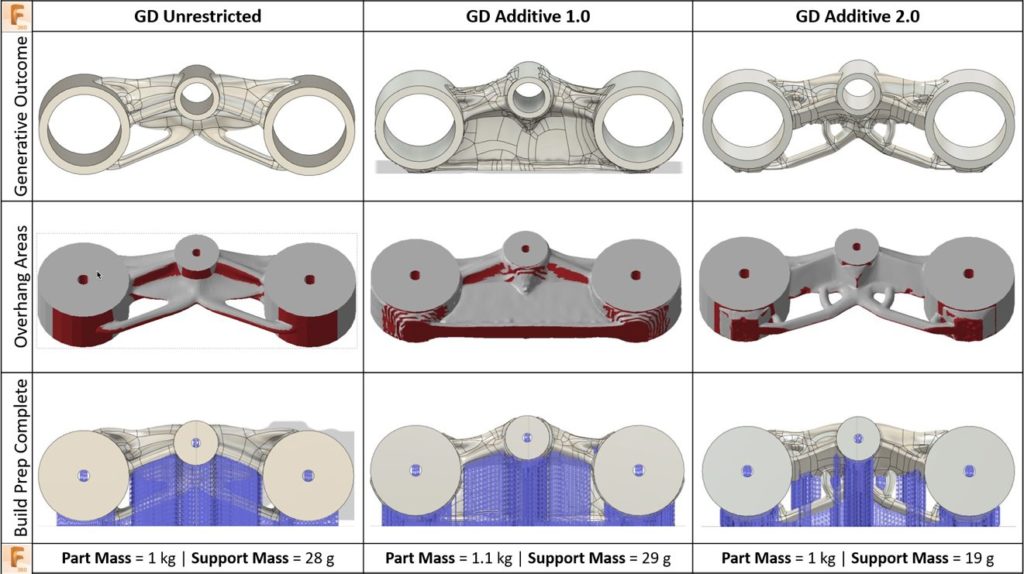

Wenn wir beginnen, Additive 2.0 Seite an Seite mit unseren bestehenden additiven Zwangsbedingungen (Additive 1.0) zu betrachten, werden die Unterschiede deutlich, wie in Abbildung 3 (unten) gezeigt. In beiden Fällen haben wir die additive Zwangsbedingung mit einem Überhangwinkel von 45 Grad und einer Mindestdicke von 3 mm konfiguriert.

In beiden Fällen wird die Menge des benötigten Stützmaterials reduziert, aber nicht eliminiert. Allerdings ist das Additive-Ergebnis 1.0, bei dem das Material von der Bauplatte aus aufgebaut wird, um die gesamte Struktur zu stützen, 50 % schwerer als das Ergebnis ohne Einschränkungen. Es weist treppenförmige Artefakte auf, die bei der ursprünglichen additiven Fertigungslösung ein häufiges Ärgernis waren. Additive 2.0 reduziert die Menge des benötigten Stützmaterials ebenfalls deutlich, aber tut dies mit subtileren Änderungen an der Geometrie und erhöht die Masse bei diesem Modell nur um 11 %. Beide additiven Entwürfe erfüllen die Mindestfeaturegröße von 3 mm, aber Additive 2.0 behält eine Struktur bei, die viel näher an der uneingeschränkten ist, und verschmilzt die zu dünnen Gitterträger zu einer dickeren organischen Struktur. Die neuen Additive 2.0-Ergebnisse beseitigen auch einen Großteil der schlechten Oberflächenqualität im ursprünglichen Ergebnis.

Theoretisch können die neuen Additive 2.0-Bedingungen die unterstützte Fläche reduzieren und dünne Balken eliminieren, bei einer nur minimalen Erhöhung der Gesamtteilmasse. Aber sind diese Designs tatsächlich besser herstellbar? Lassen Sie uns den Druckvorbereitungsprozess durchgehen, um das herauszufinden.

Validierung des Druckprozesses

FFF-Beispiel

In Abbildung 4 (unten) werden die Ergebnisse für Additive 1.0 und Additive 2.0 neben dem ursprünglichen, uneingeschränkten Ergebnis verglichen. Jedes dieser Ergebnisse wurde durch den generischen FFF-Workflow unter Verwendung des additiven Arbeitsbereichs von Autodesk Fusion 360 geführt. Die Modelle wurden mit Fusion 360 zerschnitten und nachbearbeitet, bevor sie auf einer Desktop-FFF-Maschine gedruckt wurden. Jedes Teil wurde mit denselben Druckeinstellungen, auf derselben Maschine und mit demselben PLA-Filament nachbearbeitet. Die in Abbildung 3 dargestellten Ergebnisse zeigen deutlich die Verbesserung zwischen Additive 2.0 und 1.0, mit einer signifikanten Reduzierung der Teilmasse um 41,3 %. Der Vorteil von Additive 2.0 im Vergleich zur Verwendung der uneingeschränkten Einschränkungen wird ebenfalls hervorgehoben, mit einer Reduzierung des benötigten Stützmaterials um 47,8 %.

SLA-Beispiel

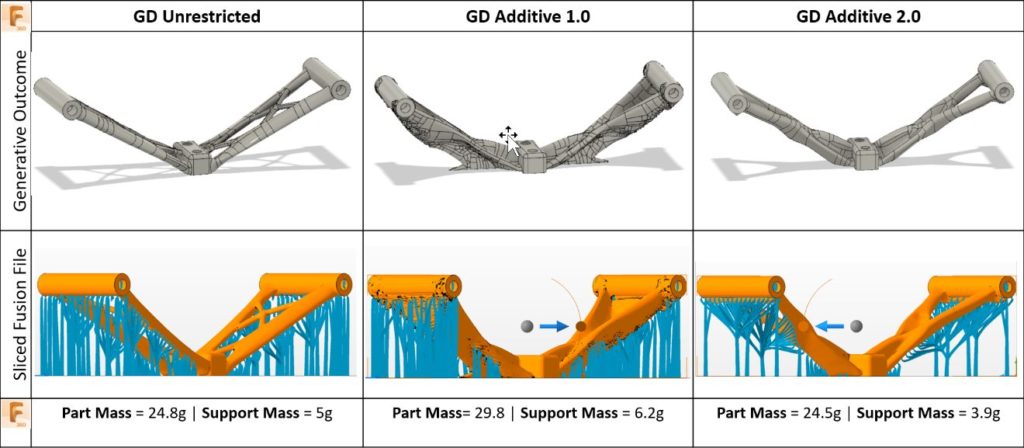

Abbildung 5 (unten) vergleicht die Ergebnisse für Additive 1.0 und Additive 2.0 mit dem ursprünglichen unbeschränkten Ergebnis, das für den Druck in einem SLA-Prozess vorbereitet wurde. Jedes dieser Ergebnisse wurde durch den generischen SLA-Workflow mit Netfabb geführt. Ähnlich wie bei den obigen Ergebnissen ist in Abbildung 5 die Verbesserung von Additive 1.0 zu 2.0 deutlich zu erkennen. Sowohl die Teilmasse als auch das Trägermaterial erforderten diesen Prozess ebenfalls.

Abbildung 5 – SLA-Druck: Uneingeschränkt vs. Additive 1.0 vs. Additive 2.0

SLM-Beispiel

Sehen wir uns mal ein anderes, realistischeres Beispiel an. Das Beispielproblem Motorrad-Dreifachklemme in den Schulungsunterlagen zum generativen Design führt durch die Konstruktion einer Strukturkomponente, die die Gabelrohre mit dem Lenkervorbau eines Motorrads verbindet. In diesem Beispiel soll die Komponente additiv aus Aluminium durch selektives Laserschmelzen (SLM) hergestellt werden.

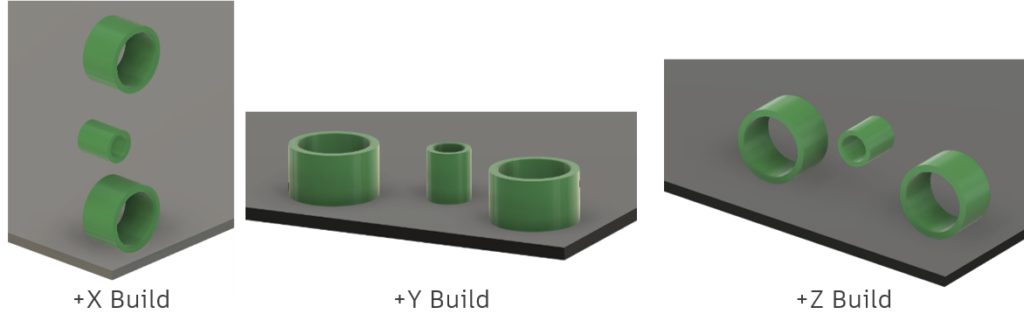

Bevor wir die generative Studie ausführen, wählen wir die Baurichtung für das Bauteil. Die Bauhöhe ist ein wichtiger Kostentreiber, daher haben wir die +X-Richtung vermieden. Aus Erfahrung wissen wir, dass wir die meisten der großen Löcher während des Druckens und dann nach der Bearbeitung mit Material füllen müssen, um die erforderliche Toleranz zu erhalten. Sobald die Löcher gefüllt sind, führt die +Y-Ausrichtung zu einer schnellen Änderung der Querschnittsfläche an der Oberseite des Teils, was zu einer schnellen Abkühlung einer großen Fläche führt und Probleme bei der Herstellung verursachen kann. Daher haben wir die +Y-Ausrichtung verworfen und uns für die +Z-Baurichtung entschieden.

Wir hatten eine minimale Feature-Größe von 6,35 mm gewählt, um sicherzustellen, dass die produzierten Balken groß genug sind, um den Kräften beim Entfernen der Stützen standzuhalten. Der Auskragungswinkel wurde auf 45° gesetzt, was mit den Parametern des SLM-Prozesses übereinstimmt. Das Ergebnis von Additive 2.0 ist in der Abbildung unten zu sehen.

Normalerweise würden wir an diesem Punkt wahrscheinlich Designoptimierungen an der organischen Form vornehmen und die Designleistung validieren. Für den heutigen Tag überspringen wir diese Schritte und gehen direkt in den Fertigungsarbeitsbereich, um es für den Druck vorzubereiten.

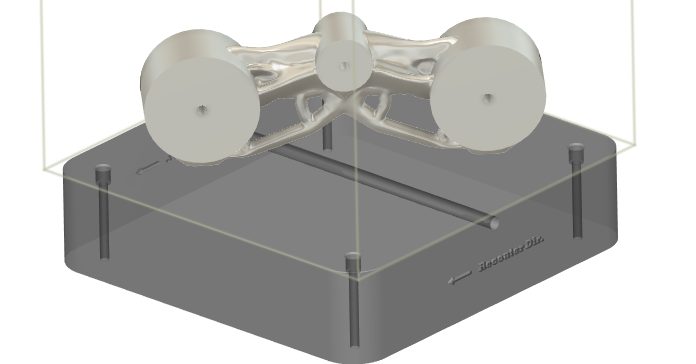

Für die Herstellung des Designs wird ein Renishaw AM250 verwendet, für den die Erweiterung Additive Build Fusion erforderlich ist. Zuerst müssen wir die großen Löcher mit Material füllen, damit wir sie später mit Toleranz bearbeiten können. Dies geschieht im Arbeitsbereich „Herstellen“ durch Erstellen eines Fertigungsmodells, in dem wir die Löcher durch Drücken/Ziehen auf einen kleineren Durchmesser bringen.

Nun erstellen wir ein neues Setup, wobei wir die Renishaw-Maschine und unsere modifizierte Geometrie auswählen. Nach ein wenig Arbeit mit dem Move-Befehl ist unser Teil auf der Bauplattform positioniert.

Jetzt werden wir den Befehl Volume Support verwenden, um Stützmaterial zu erzeugen.

An diesem Punkt sind wir bereit, den Druck zu simulieren, dann den G-Code zu generieren und ihn an die Maschine zu senden.

Abbildung 7 (unten) vergleicht das Additive 2.0-Design mit den unbegrenzten und bestehenden Lösungen für die additive Fertigung, und wir sehen einen ähnlichen Trend wie im vorherigen Beispiel. Die Ergebnisse von Additive 1.0 sind schwerer, benötigen genauso viel Unterstützung wie das uneingeschränkte Teil und haben Probleme mit der Oberflächenqualität. Additive 2.0 verbessert die Formqualität, reduziert das benötigte Stützmaterial und bringt die Masse des Teils wieder fast auf das gleiche Niveau wie das uneingeschränkte Ergebnis.

Probieren Sie Additive 2.0 selbst aus

Wir hoffen, dass Sie von diesen Verbesserungen in der additiven Fertigung genauso begeistert sind, wie wir es waren, als wir sie dem Produkt hinzugefügt haben. Während die Bilder in diesem Blog eine tolle Geschichte erzählen, wollten wir Ihnen die Modelle zur Verfügung stellen, die wir zur Demonstration der Verbesserungen verwendet haben, damit Sie sich selbst ein Bild davon machen können. Diese Modelle sind bereit, ausgeführt zu werden. Öffnen Sie sie und generieren Sie die verfügbaren Studien selbst.

Additive 2.0 V-förmiges Zugstangen-Setup

Additive 2.0 Motorrad-Dreifachklemmen-Setup

Wenn Sie irgendwelche Fragen oder Kommentare zu unseren neuen additiven Fertigungsbedingungen haben, kontaktieren Sie uns bitte unter generativedesignhelp@autodesk.com. Außerdem möchte ich mich bei einem großartigen Expertenteam bedanken, das diese Lösung entwickelt und validiert hat, sowie bei Ben Weiss, Adam Day, Matt Oosthuizen und Divy Kishor Tiwary, die mir beim Verfassen dieses Blogbeitrags geholfen haben. Ich wünsche Ihnen allen ein frohes Fest und ein gutes neues Jahr!