This post is also available in: English (Englisch)

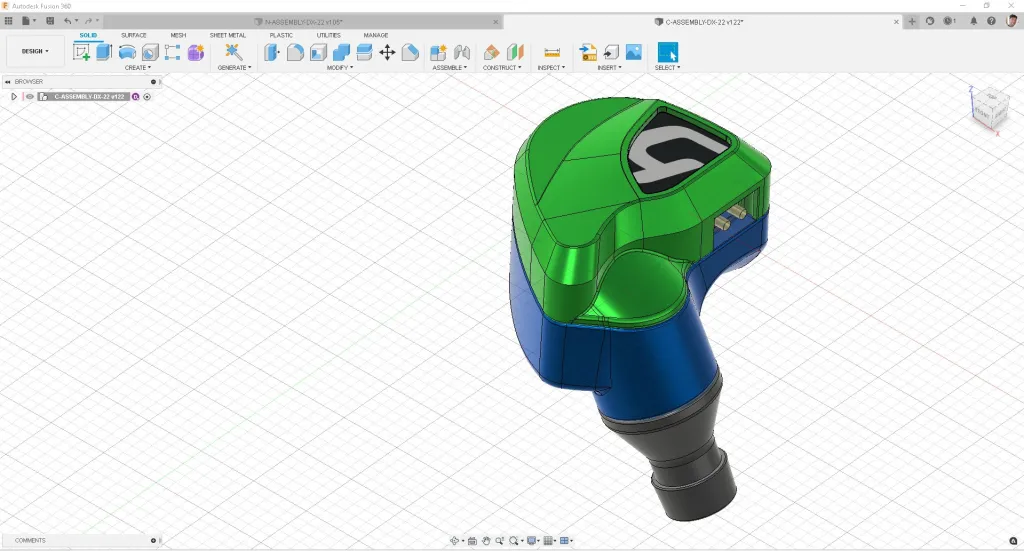

Das Schweizer Unternehmen Gaudio analysierte Hunderte von Ohrscans und testete verschiedene Geometrien in Fusion 360, bevor es zu einem endgültigen In-Ear-Kopfhörer-Design kam.

Nicola Gianotti ist ein leidenschaftlicher Musikliebhaber. Aber er konnte einfach kein Produkt auf dem Markt finden, das Klangtreue mit langlebigem Design und Materialien für ein erstklassiges Erscheinungsbild kombiniert. Also beschloss er, es selbst zu entwerfen.

Mit der Kombination seiner Kenntnisse in Elektronik und Design wollte Gianotti hochwertige In-Ear-Kopfhörer für Audiophile und professionelle Tontechniker entwickeln. Die Sache hatte einen Haken: Er musste das Thema Fertigung von Grund auf erlernen.

Gianotti begann nur mit Handskizzen und einer Vision von dem, was er erreichen wollte. Als sich ihm zwei Kollegen anschlossen, die sich mit CAD und additiver Fertigung auskannten, begann seine Reise. Mit Autodesk Fusion 360 begannen sie, Designoptionen zu erkunden, bei denen Kunststoffspritzguss, additive Fertigung, additive Fertigung mit Metall und 5-Achsen-CNC-Bearbeitung zum Einsatz kamen. Schließlich entschieden sie sich für die 5-Achsen-CNC-Bearbeitung zur Herstellung ihrer Produkte, die sie aus massiven Aluminiumblöcken fertigen.

Entwurf eines perfekten In-Ear-Kopfhörers

Gaudio ist ein Pionier auf dem Markt für In-Ear-Kopfhörer mit einer Form, die sie „comFIT“ nennen, was bedeutet, dass die Kopfhörer den meisten Menschen so passen, als wären sie individuell vermessen und angepasst worden. Dies ist das Ergebnis intensiver Studien und Forschung, bei der das Gaudio-Team Hunderte von Ohrscans verschiedener Personen analysierte und verschiedene Geometrien testete, bevor man sich für das endgültige Design entschied.

Gaudio stellt zwei verschiedene Modelle von In-Ear-Kopfhörern her: Nair und Clariden. Ersterer liefert eine originalgetreue Klangwiedergabe und eignet sich daher besonders für professionelle Toningenieure, während letzterer mehr Bässe, abgestimmte Mitten und knackige Höhen bietet, um den Hörer näher an den Interpreten zu bringen. Beide bieten eine hervorragende Verarbeitung, Haltbarkeit und Ästhetik.

Fusion 360: Eine durchgängige Designlösung

Diese Woche stellt Gaudio neue Versionen und Verbesserungen seiner aktuellen Designs vor. Hier berichtet Gianotti über seine Erfahrungen mit Fusion 360 und wie es den Designprozess und die Ergebnisse verändert hat.

Als Sie Gaudio Labs gründeten, mussten Sie den Produktionsprozess von Grund auf lernen. Warum haben Sie Fusion 360 als Werkzeug gewählt?

Die Entscheidung für Fusion 360 fiel nach einer langen Suche. Wir wollten eine Software finden, mit der es einfach ist zu arbeiten, und eine benutzerfreundliche 3D-Umgebung bietet, die CAD-Verwaltung (2D und 3D), freie Modellierung und Rendering kombiniert. Mit Fusion 360 haben wir das alles gefunden.

Wie war die Lernkurve von Fusion 360 für Sie?

Dank der verschiedenen Tutorials und des Fusion 360-Forums war ich in der Lage, innerhalb weniger Monate einen guten Arbeitsablauf zu definieren, die auszuführenden Schritte zu optimieren und meine Kenntnisse über das Produkt und die Produktivität im Allgemeinen zu verbessern.

Was ist Ihre Lieblingsfunktion in Fusion 360?

Für mich ist die Verwaltung von Freiformen in Kombination mit CAD einer der größten Vorteile von Fusion 360. Die Freiformmodellierung ermöglicht es uns, freie Formen zu gestalten, die für unser Produkt geeignet sind. Das integrierte Rendering ermöglicht es uns außerdem, in derselben Umgebung zu arbeiten, ohne dass wir Dateien exportieren und Software von Drittanbietern verwenden müssen.

Welchen Rat würden Sie anderen geben, die ein Produkt entwerfen und Fusion 360 verwenden möchten?

Probieren Sie es aus! Die Lernkurve ist sehr schnell. Vor allem aber können Sie damit wirklich jede Art von Bearbeitung durchführen.

Sind Sie bereit, Ihren Fertigungsprozess auf die nächste Stufe zu heben? Testen Sie Autodesk Fusion 360 noch heute kostenlos: