This post is also available in: Français (Französisch) Italiano (Italienisch) 日本語 (Japanisch) English (Englisch)

Hier erfahren Sie, was Werkzeuglängenverssatz ist, warum er wichtig ist, wo sie ihn auf Ihrer Maschine finden und wie Sie ihn einstellen.

Die Reihe Grundlagen der maschinellen Bearbeitung soll Ihre CAM-Kenntnisse auffrischen. Die Reihe richtet sich an Fachkräfte in der mechanischen Werkstatt ebenso wie an Neueinsteiger in der maschinellen Bearbeitung. In unserem Technologiezentrum in Birmingham drehen Bearbeitungsfachkräfte die einzelnen Folgen und geben einen detaillierten Überblick über die einzelnen Werkzeuge bzw. Prozesse. In der letzten Ausgabe haben wir Vorschub und Geschwindigkeit behandelt. Hier stellen wir den Werkzeuglängenversatz vor – worum es sich dabei handelt, wo er auf Ihrer Maschine zu finden ist und wie er eingestellt werden kann. Wir zeigen Ihnen auch, was passieren kann, wenn Sie einen falschen Wert eingeben.

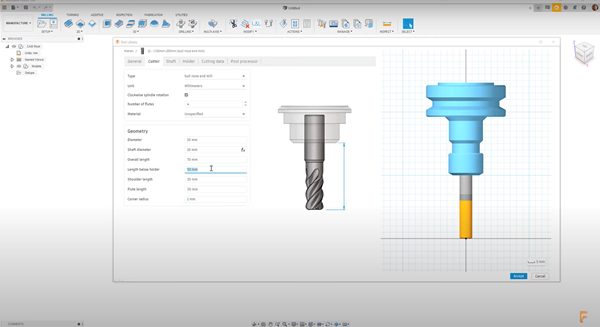

Eine CNC-Maschine (Computer Numerical Control, d. h. digital vom Computer gesteuert) speichert bestimmte Werkzeuginformationen, die den Maschinenbediener anweisen, wo das Werkzeug zu platzieren ist, um an den von Autodesk Fusion 360 berechneten Positionen zu schneiden. Zu diesen Informationen gehören der Durchmesser des Werkzeugs, der Eckenradius (falls vorhanden) und die Länge des Werkzeugs, auch als Werkzeuglängenversatz bezeichnet.

Die in Fusion 360 gespeicherten Arten von Werkzeuginformationenred in Fusion 360

Was ist der Werkzeuglängenversatz, und warum ist er wichtig?

Der einzige bekannte Punkt auf der Maschine ist der Bezugspunkt auf dem Spindelkopf. Der Werkzeuglängenversatz ist der Längenunterschied zwischen dem Spindelkopf und der Werkzeugspitze.

Wenn ein Maschinenbediener keinen Werkzeuglängenversatz eingibt, fährt der Spindelkopf fälschlicherweise zu den Punkten, die in Autodesk Fusion 360 durch die Werkzeugwege definiert wurden. Dies kann die Spindel beschädigen, die Präzision oder Ausrichtung der Maschine beeinträchtigen und sogar den Maschinenbediener zwingen, Maschinenteile auszusortieren.

Betrachten wir zwei unterschiedliche Haltertypen: HSK63 und BT40. Beide passen in verschiedene Maschinen und klammern das Werkzeug auf unterschiedliche Weise – sie haben jedoch unterschiedliche Längen. Es ist wichtig, den Versatz vor der Verwendung des Werkzeugs genau einzustellen, da verschiedene Werkzeuge unterschiedlich weit aus dem Halter herausragen können.

Wir versetzen den Spindelkopf um die Werkzeuglänge nach hinten. Dadurch wird sichergestellt, dass die Werkzeugspitze zu diesem neuen Punkt anstatt zum Spindelkopf fährt.

Wenn der Maschinenbediener für jedes Bauteil einen z-Achsenwert festlegt, kann die CNC-Maschine anhand des Werkzeuglängenversatzes viele Werkzeuge von unterschiedlichen Längen ausgleichen. Dadurch hat der Maschinenbediener die Möglichkeit, mehrere Werkzeuge zu verwenden, ohne jedes Mal vor einem Werkzeugwechsel den z-Achsenwert neu einstellen zu müssen.

Den Versatz suchen

Verschiedene Steuerungen speichern die Werkzeugwerte an unterschiedlichen Stellen. Wie Sie im Video oben sehen, klicken Sie auf die Schaltfläche „Werkzeugbibliothek“, um auf die Tabelle „Werkzeuglängenversatz“ für die HEIDENHAIN-Steuerung zuzugreifen. Hier können wir eine Liste aller auf der Maschine gespeicherten Werkzeuge anzeigen. Mit einem Klick auf die Schaltfläche „Versatz“ können Sie die Versatztabelle auf einer Haas NGC-Steuerung öffnen.

Festlegen des Werkzeuglängenversatzes

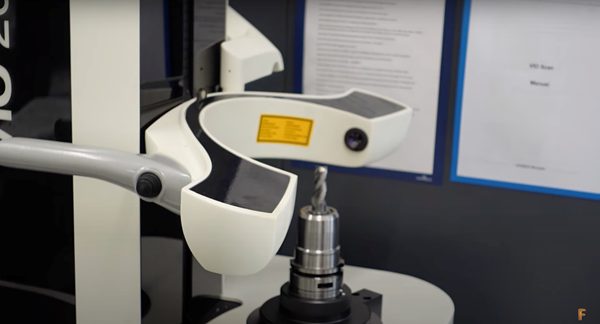

Es gibt viele Möglichkeiten, den Versatz festzulegen. Das Video zeigt eine Maschine, die über drei Optionen zur Werkzeugeinstellung verfügt: einen Laserwerkzeugeinrichter, einen mechanischen Werkzeugeinrichter und einen Endmaßblock mit einem bekannten Kalibrierungswerkzeug. Sie können das Werkzeug auch außerhalb der Maschine einstellen. Dazu benötigen Sie Spezialwerkzeuge, z. B. einen optischen Werkzeugeinrichter.

Das Video zeigt eine Maschine, die einen Laserwerkzeugeinrichter verwendet, der keine manuelle Einrichtung erfordert. Eine Haas-Maschine hingegen verwendet einen mechanischen Werkzeugeinrichter, der keine manuelle Einrichtung erfordert. Jede Art von Werkzeugeinrichter hat seine Vorteile, und beide liefern in der Regel präzise, konsistente Ergebnisse.

Optische Werkzeugeinrichter sind nützlich bei Oberfräsen und Maschinen, die über keine eigene Vorrichtung zur Werkzeugeinrichtung verfügen. Diese Werkzeugeinrichter sind oft hochpräzise, erfordern jedoch manuelle Eingaben in die Steuerung. Am ungenauesten sind die Werte von Endmaßblöcken. Diese können bei allen CNC-Maschinen verwendet werden und erfordern manuelle Eingaben in die Steuerung. Neuere Maschinen verwenden diesen Ansatz selten.

Falscher Werkzeuglängenversatzwert

Bei der Simulation der Werkzeugwege in Autodesk Fusion 360 ist es wichtig, zu überprüfen, ob die entsprechenden Versatzwerte in der Fusion 360-Werkzeugbibliothek eingestellt sind. Dadurch wird die Genauigkeit der Simulation und der NC-Ausgabe sichergestellt.

Das Video zeigt ein Modell mit verschiedenen Flächen, die in unterschiedlichen Winkeln bearbeitet wurden. Alle Flächen sehen glatt aus und zeigen keine Verschmelzungsfehler zwischen den Flächen. Schauen wir uns an, was passiert, wenn wir den Versatz des Werkzeugs um -0,5 mm anpassen. Ist das Werkzeug kürzer als der eingestellte Versatz, schiebt die Steuerung das Werkzeug um 0,5 mm tiefer in das Bauteil.

Die richtige Einstellung des Versatzes ist also von entscheidender Bedeutung, um bei Maschinenbauteilen die gewünschte Oberflächenbeschaffenheit herzustellen. Mit Autodesk Fusion 360 schaffen Sie eine wahrhaft integrierte CAD/CAM-Erfahrung.