This post is also available in: Français (Französisch) Italiano (Italienisch) 日本語 (Japanisch) English (Englisch)

Erfahren Sie, wie Moose Toys mit Fusion 360 das äußerst erfolgreiche Magic Mixies-Spielzeug entwirft und fertigt.

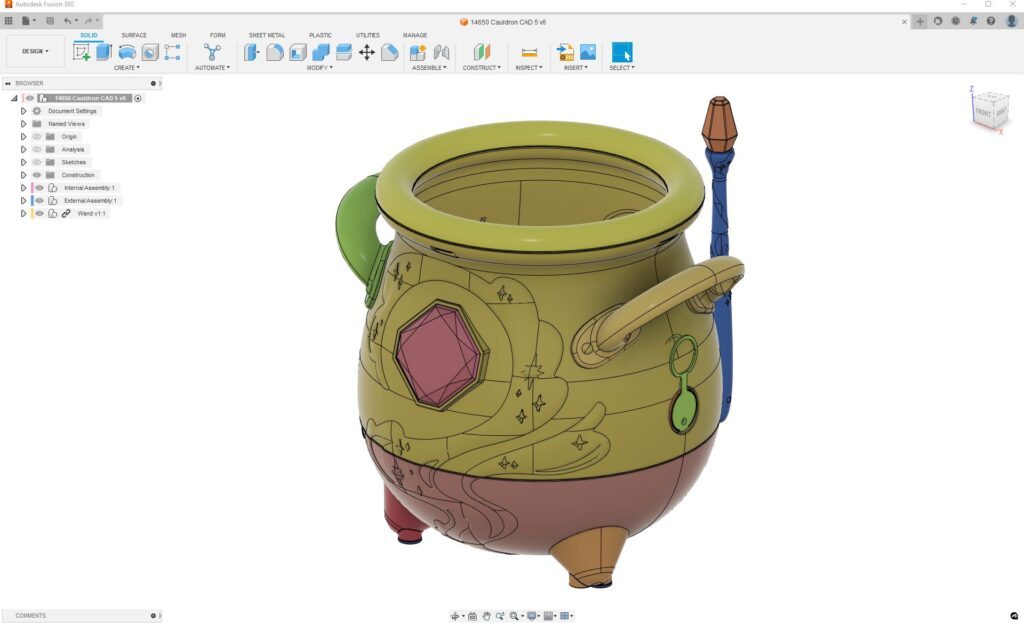

Magic Mixies von Moose Toys sind mehr als nur Spielzeug. Sie sind ein Erlebnis, bei dem Kinder den Zauberer in sich entdecken. Mit einem leuchtenden Zauberstab und einer Prise Zaubertrank können sie mit Zaubersprüchen ihre Figuren mit unterschiedlichen Zauberkräften aus einem Zauberkessel oder einer Kristallkugel heraufbeschwören. Echter Nebel steigt auf, wenn ein neues Plüschtier zum Vorschein kommt und für Überraschung und Begeisterung sorgt.

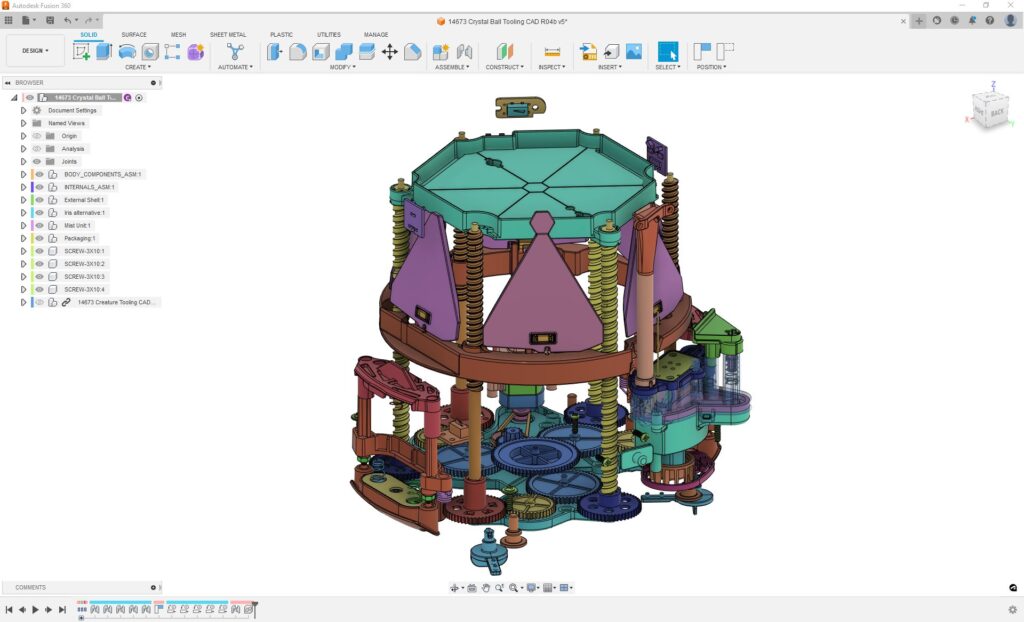

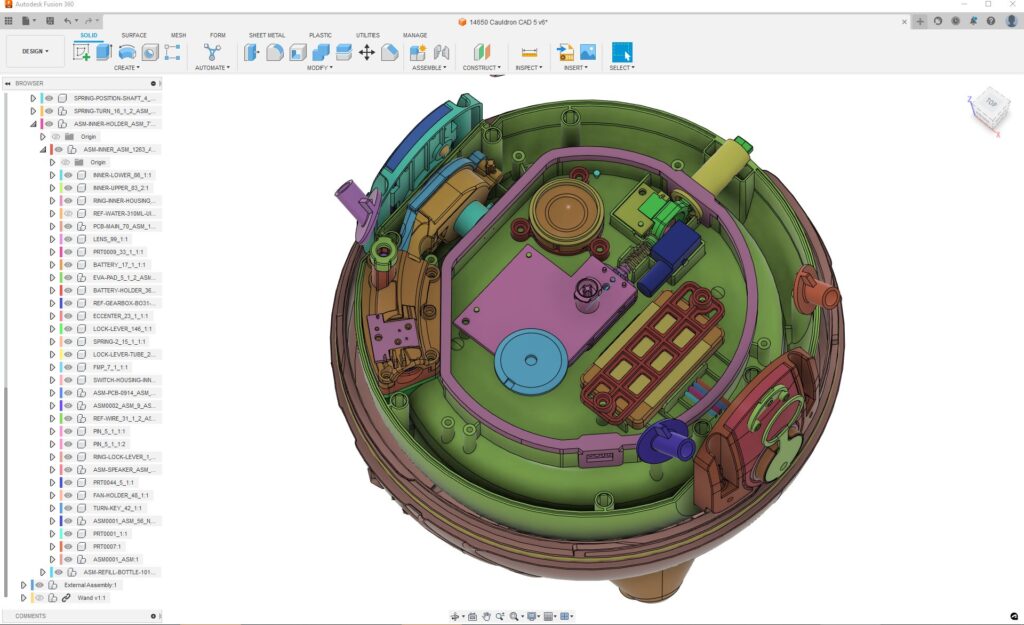

Dieses preisgekrönte Spielzeug ist ein echter Verkaufsschlager. Doch es wurde nicht von Zauberhand geschaffen. Die Zauberei hinter Magic Mixies war ein außergewöhnlicher Entwurfs- und Fertigungsprozess mit Fusion 360 – bis hin zum Nebel, der aufsteigt und für eine mystische Stimmung sorgt. „Der Entwicklungsaufwand für diesen Nebel war sehr groß und eine völlig neue Herausforderung“, erzählt Carl Budd, Engineering Manager bei Moose Toys.

Schnelle Entwicklung ohne Qualitätseinbußen

Doch der Nebel war nur ein Bestandteil eines unglaublich komplexen (und schnellen) Entwicklungszyklus für das komplizierte Produkt. Mit Fusion 360 gelang es dem Team, das gesamte Konzept innerhalb von 3 bis 4 Monaten zu einem funktionierenden Prototyp heranreifen zu lassen. Die Entwicklung und Fertigung der ersten Magic Mixies war nach nur 18 Monaten abgeschlossen und verfügbar – sogar auf dem Höhepunkt der Pandemie gingen die Arbeiten weiter.

„Ich glaube, wir haben noch nie ein Projekt von so hoher Komplexität komplett ohne Präsenz durchgeführt“, berichtet Budd. „Wir haben alle Entwurfsüberprüfungen und die gesamte Zusammenarbeit mit unseren globalen Teams extern durchgeführt. Genau das hat uns aber am Ende ermöglicht, besser zu arbeiten, als wenn wir noch auf einen isolierten Ansatz mit SolidWorks gesetzt hätten.“

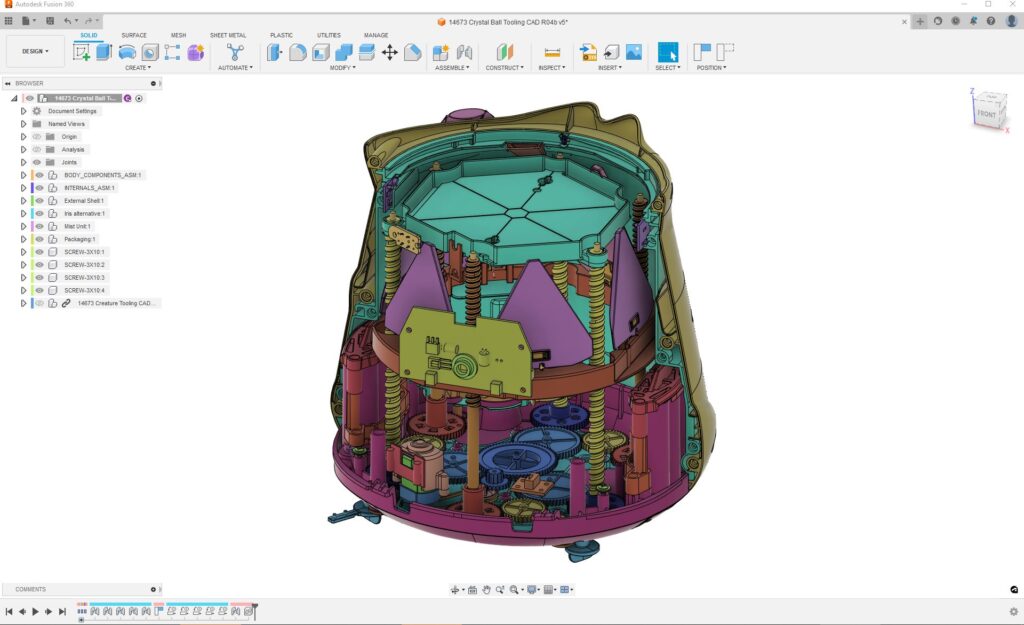

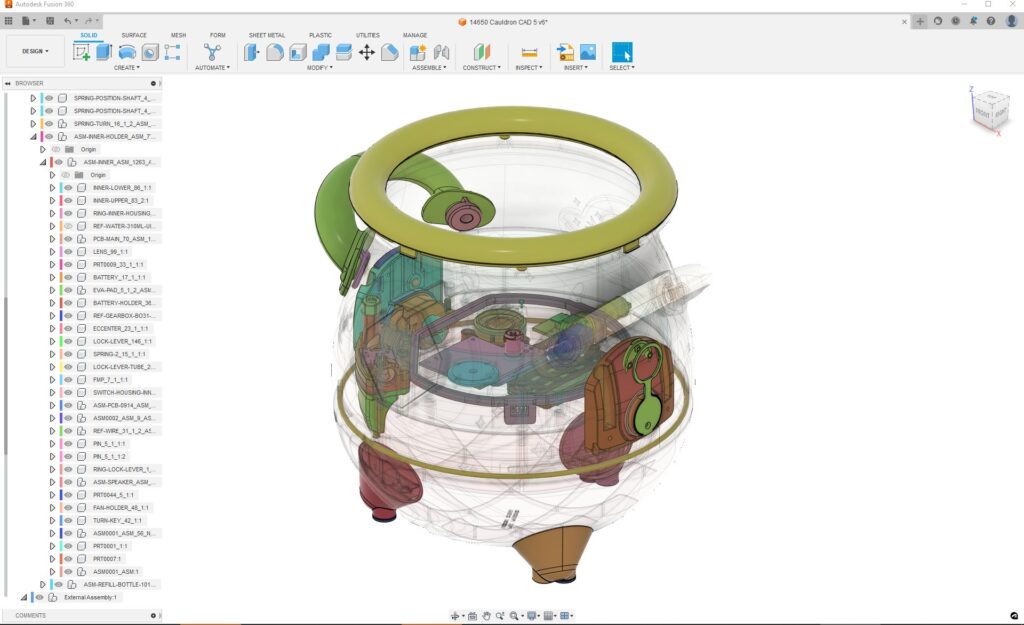

Allein die Elektronik ist bei Magic Mixies beeindruckend. Aber Plüschspielzeug in Kombination mit Hardware sieht man selten. Darin lag eine weitere Herausforderung für Entwicklung und Konstruktion. „Produkte aus weichen Materialien lassen sich in CAD-Software extrem schwer testen und modellieren“, erklärt Budd. „Mit Fusion 360 konnten wir schon für unsere frühen Renderings eine Plüschdarstellung generieren. Die Kristallkugel der Mixies haben wir mithilfe des Formwerkzeugs und durch Aufbringen von Aufklebern und Elementen auf die Oberfläche der Form ausgearbeitet.“

Moose Toys hat seinen Hauptsitz im australischen Melbourne und betreibt weltweite Niederlassungen. Das Familienunternehmen wurde vor über 30 Jahren gegründet. Heute beschäftigt es über 600 Mitarbeitende und erwirtschaftet weltweit einen Jahresumsatz von über 1 Milliarde Dollar. Das Vertriebsnetz erstreckt sich über 100 Länder. Das Unternehmen ist für viele beliebte Spielzeugprodukte und Marken bekannt: von Shopkins, Little Live Pets, Goo Jit Zu und Akedo bis hin zu einer neuen Produktreihe, die im vergangenen Jahr auf den Markt gebracht wurde und auf der beliebten australischen Zeichentrickserie „Bluey“ basiert. Das Unternehmen hat es sich nach eigener Aussage zur Hauptaufgabe gemacht, Kinder „überglücklich“ zu machen.

Hinter den Kulissen: Prototypenbau eines Spielzeugentwurfs

Aber im Spielzeuggeschäft ist nicht alles Spaß und Spiel. Der Wettbewerb ist knallhart. Produkte schnell auf den Markt zu bringen ist entscheidend, um Trends zu setzen und der wechselnden Nachfrage der Kunden gerecht zu werden. Piraterieprodukte sind eine ständige Bedrohung. Ein effizienter Entwurfs- und Fertigungsprozess ist daher von entscheidender Bedeutung, um neue Ideen in Produkte umzuwandeln, die die Kinder lieben – und das möglichst schnell.

„Es ist eine schnelllebige Branche“, erklärt Budd. „Produkte, die in einem Jahr noch heiß begehrt waren, sind im nächsten Jahr schon überholt. Wir müssen extrem agil sein. Jedes Jahr ist anders, und wir arbeiten immer an verschiedenen Produkten und an Verbesserungen der Produkte, die wir bereits auf dem Markt haben.“

Fusion 360 ist jetzt die zentrale Entwurfs- und Fertigungsplattform von Moose Toys. Die meisten Arbeiten bei der Erstellung von Entwürfen und dem Prototypenbau für mechanische Komponenten werden in Melbourne in Zusammenarbeit mit den Niederlassungen in Los Angeles und Großbritannien durchgeführt. Am Anfang eines typischen Entwurfsprozesses stehen sehr allgemeine Konzepte vom Kreativteam. Das Konstruktionsteam von Moose Toys bringt sich frühzeitig ein, um sicherzustellen, dass die Idee mit den entsprechenden Werkstoffen und innerhalb des Budgetrahmens umsetzbar ist. Natürlich ist der Markt ein sehr wichtiger Gesichtspunkt: Was wünschen sich Kinder, Eltern und Vertriebspartner? Diese Frage steht im Kern aller Überlegungen.

Wenn die ersten Entwurfsüberprüfungen abgeschlossen sind, erstellt ein Produktdesigner Skizzen, und Budd und sein Team machen sich an die Prototyperstellung in Fusion 360. Letztere ist ein mehrschichtiger Prozess, bei dem es um Machbarkeitsanalysen, mechanische und elektronische Funktionen geht.

„Wir erarbeiten alle Mechanismen“, erklärt Budd. „Wir entwerfen alle internen Komponenten innerbetrieblich mit Fusion 360. Wir haben eine Werkstatt mit schöne Auswahl an Werkzeugen, ein Elektroniklabor und 3D-Drucker.“

Praktische Produkttests

Sobald ein Prototyp mit den gewünschten Funktionen vorliegt, legt das Team diesen der Geschäftsleitung zur Begutachtung vor. Aber letztlich entscheidend … … sind die Kinder.

„Viele Kinder kommen zu uns in den Betrieb, um für uns Praxistests durchzuführen“, berichtet Budd. „Auch dieses Feedback brauchen wir. Denn egal, wie sorgfältig Sie sich die Interaktion eines Kindes mit dem Produkt ausmalen, das Sie entwickelt haben: die Kinder entdecken immer neue Möglichkeiten, es zu nutzen.“

Anschließend löst das Team etwaige Entwurfsänderungen, führt die abschließende Sicherheits- und Konformitätsprüfung durch und stellt den Prototypentwurf fertig, bevor es ihn zur Produktion an die Teams in Hongkong und China weiterleitet. Dies ist mit beträchtlichen Optimierungen von Materialien, Anzahl der Bauteile und Stückliste verbunden, um mit einem möglichst guten Preis auf den Markt zu gehen.

„Die Zusammenarbeit in Fusion 360 bedeutet einen großen Vorteil, gerade für uns als globales Unternehmen“, lobt Budd. „Wir können unsere Dateien in allen Niederlassungen in Australien, Hongkong, Großbritannien, den USA und vielen anderen Ländern nutzen.“

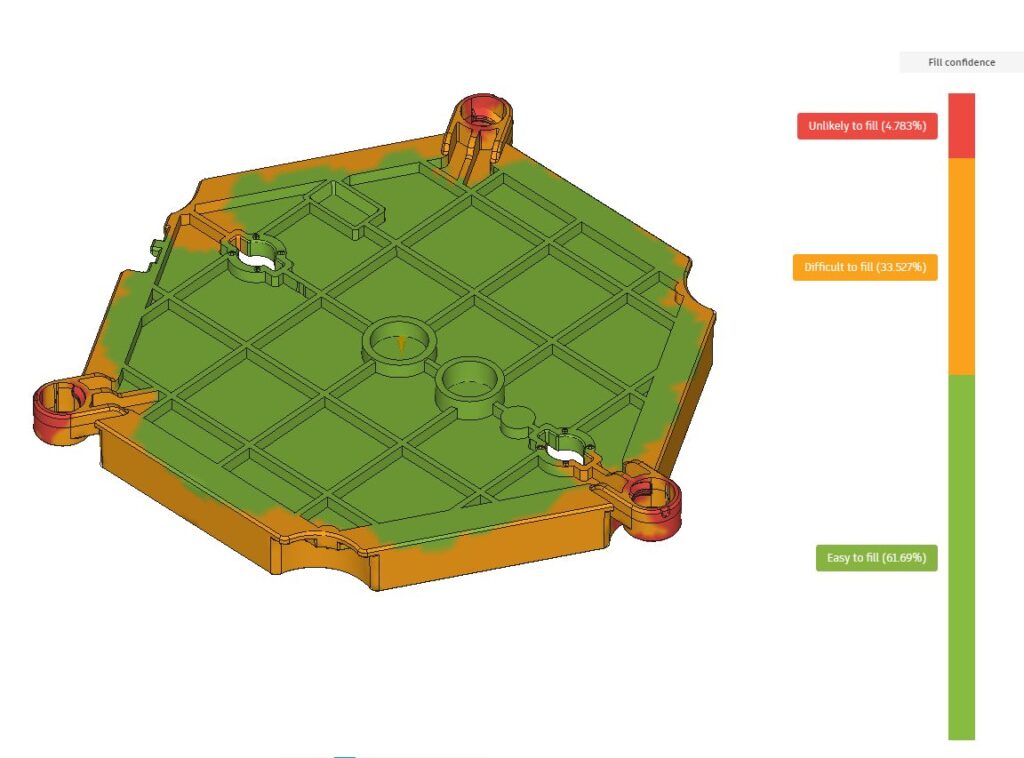

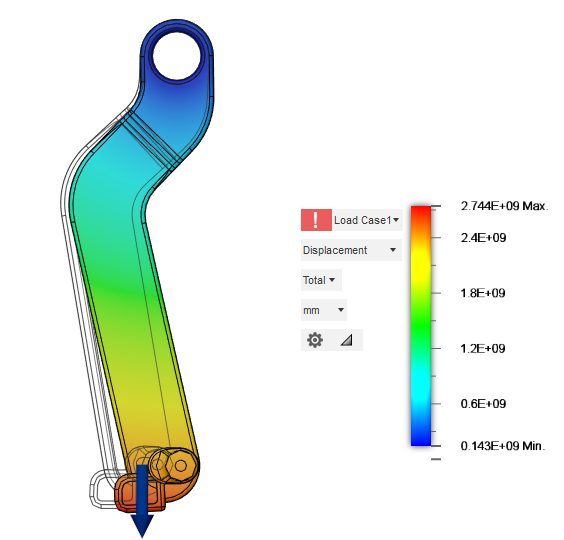

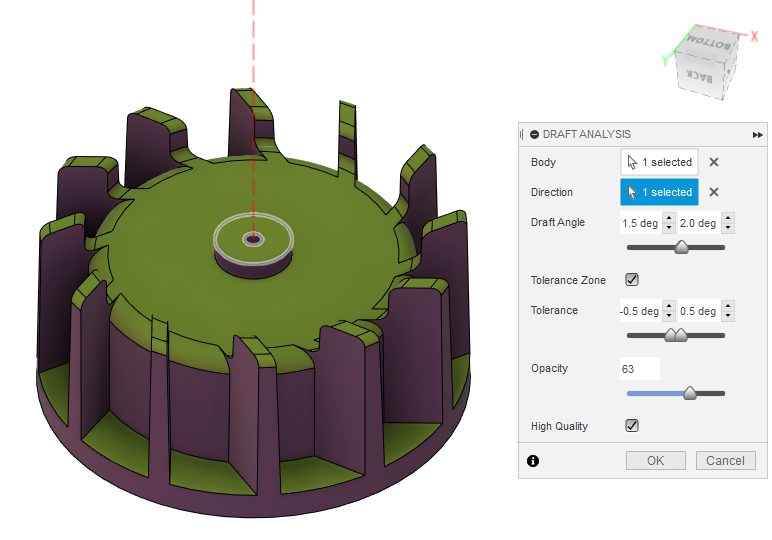

Der Produktentwicklungs- und Fertigungsprozess endet nicht mit dem Beginn der Produktion. Bei der Produktion kann es zum Beispiel zu Problemen mit einem geformten Bauteil kommen. Dann können wir mit dem Spritzgussanalyse-Werkzeug und den Werkzeugen für statische Spannungsstudien in Fusion 360 eine Lösung finden. Und natürlich erhalten wir auch noch weitere Rückmeldungen, wenn das Spielzeug auf dem Markt ist.

„Auch wenn die Produkte schon auf dem Markt sind, berücksichtigen wir alle Rezensionen, Rückmeldungen von Händlern und Kundendienstanfragen, was immer deren Gründe sind“, erklärt Budd. „Es kommt durchaus vor, dass wir sehr schnelle Änderungen am Produkt vornehmen, um unvorhergesehene Probleme zu beheben.“

Umstellung von Produktentwicklung und Fertigung auf Fusion 360

Moose Toys ist für einen wesentlichen Wettbewerbsvorteil bekannt: Agilität und Innovationskraft. In den letzten zehn Jahren wurde dies noch entscheidender für den Erfolg des Unternehmens, da noch mehr Elektronikkomponenten und -mechanismen verbaut werden.

Budd kam vor sechs Jahren als Produktentwicklungstechniker zu Moose Toys. In den letzten vier Jahren war er als Leiter der Produktentwicklung tätig und arbeitet in dieser Funktion an der praktischen Entwicklung mechanischer Elemente in den zunehmend komplexen Spielzeugen. Schon bald erkannte er die Schwierigkeiten, die mit der Zusammenarbeit, der Nutzung unterschiedlicher Softwares und den Kosten einhergingen. Die meisten Mitarbeiter des Teams verwendeten SolidWorks für die mechanische Konstruktion, und Budd selbst hatte die Software in den letzten 12 Jahren bei seiner vorherigen Arbeit für Medizinprodukte bereits verwendet. Andere Konstrukteure arbeiteten sowohl mit Rhino zum Formen als auch mit ZBrush.

„Als ich in das Unternehmen kam, gab es weder einen besonderen Fokus noch ein besonderes Team für Entwicklung. Alles lief sehr isoliert in den einzelnen Designteams ab“, erinnert sich Budd. „Uns wurde klar, dass darin eine bedeutende Herausforderung lag. Wir mussten all die verschiedenen Konstrukteure dazu bringen, miteinander ins Gespräch zu kommen und zusammenzuarbeiten, denn das Importieren von Dateien aus einer Software wie ZBrush in SolidWorks ist ein Albtraum. Damit das überhaupt möglich wurde, musste man teurere Plug-Ins oder Ähnliches kaufen.“

Silos aufbrechen

Angesichts eines wachsenden Teams neuer Produktentwickler und Konstrukteure wurden die Lizenzierungskosten für Software und zusätzliche Plug-Ins zu teuer. „Uns wurde klar, dass wir ein besseres CAD-Paket brauchten“, erinnert sich Budd. „Wir haben in verschiedene Richtungen gesucht, aber wir haben uns ziemlich schnell auf Fusion 360 geeinigt.“

In Fusion 360 können die Designer mit den Formwerkzeugen Tiere, Action-Figuren usw. formen. Zugleich kann das Mechanikteam in derselben Datei die einzubauenden Mechanismen und Elektronik erstellen.

„Fusion 360 bot ein ausgewogenes Verhältnis: einerseits genügend Werkzeuge für die Arbeitsabläufe derjenigen, die die Mechanik entwickelten (z. B. Simulationsmechanismen und die Entwicklung aller Getriebe und Verbindungen)“, erklärt Budd. „Andererseits aber auch die richtigen Werkzeuge zum Formen für die Produktdesigner.“

„Mit Fusion 360 haben wir mehrere Funktionen in einem Paket. Das hat bei unserer Entscheidung den Ausschlag gegeben. Wir brauchen kein Rhino zum Formen und kein SolidWorks für die mechanische Konstruktion. Wir können das mit ein und derselben Software machen, und tatsächlich arbeiten alle gleichzeitig an derselben Datei. Das ist ein riesiger Vorteil.“

– Carl Budd, Engineering Manager, Moose Toys

Zusammenarbeit und Arbeiten in der Cloud mit Fusion 360

Nach jahrelanger Arbeit mit SolidWorks und diversen Softwareprodukten hat Moose Toys die Vorteile eines Wechsels zu Fusion 360 voll erkannt – für alle Arbeitsabläufe, von der Konzepterstellung über den Elektronikentwurf bis hin zur Fertigung.

„Die Dateiverwaltung und das Cloud-Speichersystem in Fusion 360 ermöglichen uns die zentrale Speicherung und Verwaltung unserer Daten. Dadurch sind wir nicht mehr in jeder Niederlassung auf isolierte CAD-Software angewiesen, die wir mühsam, ohne Kontrollen und ohne Versionsverwaltung verbinden mussten“, erklärt Budd. „Heute haben wir die Möglichkeit, alle Daten an zentraler Stelle zu speichern. So wissen alle Mitarbeitenden, wo sie nach der aktuellen Version eines bestimmten Entwurfs suchen müssen.“

„Außerdem können wir jetzt den Konstruktionsverlauf in allen Einzelheiten nachvollziehen“, ergänzt er. „Unsere Mitarbeitenden können einen früheren Entwurf also leicht nachschlagen, wenn sie bestimmte Entwurfshinweise oder eine ältere OEM-Komponente wiederverwenden möchten. Dass wir diese Möglichkeit haben, ist für uns fantastisch.“

Weitere Vorteile bei der Arbeit mit Fusion 360 sind die Vielfalt der Werkzeuge, die Benutzerfreundlichkeit und die Flexibilität für einzelne Funktionen und Rollen in den Teams von Moose Toys. Durch die Einrichtung von Entwurfsregeln kann ein Entwickler auf einfache Weise die Wandstärke berücksichtigen oder untersuchen, wie sich das plastische Fließen beim Spritzgussprozess auf die Radien auswirken wird. Die Konstruktionsabteilung verwendet die Product Design Extension mit einer Reihe von Tools für Plastizitätsberechnungen, die nach Ansicht von Budd sehr nützlich sind. Das KeyShot-Plug-In für Fusion 360 ist auch für Renderings hilfreich. Und mit dem Fusion 360-Plug-in für Esko werden auch die Verpackungsdesigner mit einbezogen.

Das Versprechen von Moose Toys, Kinder „überglücklich“ zu machen, lässt sich mit Fusion 360 wesentlich leichter einlösen.