This post is also available in: Italiano (Italienisch) 日本語 (Japanisch) English (Englisch)

Sehen Sie, wie Autodesk Fusion 360 Next Intent dabei hilft, Mitarbeiter zu qualifizieren und Vertrauen in die Fertigung von Hochrisikoteilen für die Luft- und Raumfahrtindustrie zu gewinnen.

Ein Maschinenbauer ist nicht mehr nur ein Maschinenbauer. Das ist die Ansicht von Rodney Babcock, CEO und Gründer von Next Intent, der seit mehr als 25 Jahren seine Maschinenwerkstatt betreibt. Mit Autodesk Fusion 360 können Maschinenbediener sofort mit dem Programmieren von Maschinen beginnen, sobald sie die Tür betreten, und die Lernkurve ist für die derzeitigen Mitarbeiter niedrig. Laut Babcock gibt es eine ganze Reihe von Gründen, warum das so wichtig ist.

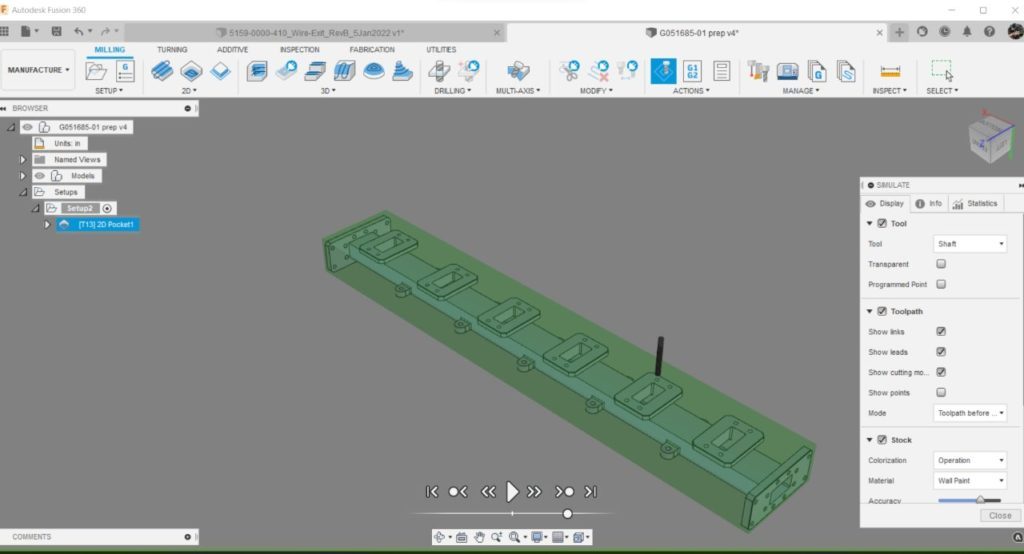

Im Zeitalter der „Großen Resignation“ und des Arbeitskräftemangels ist es ein strategischer Vorteil, für die erfahrenen Programmierer ein Backup zu haben. Fusion 360 ermöglicht es Maschinenbauern auf allen Ebenen, Modelle und Abmessungen auf modellbasierten oder begrenzten Maßzeichnungen zu überprüfen. Wenn nur eine kleine Korrektur erforderlich ist, kann diese sofort vorgenommen werden. Und wenn die Maschinisten ihre Fusion 360-Kenntnisse ausbauen, können sie auch eigene Projekte in Angriff nehmen.

„Ich denke, das hilft auch bei der Mitarbeiterbindung und der Anwerbung neuer Mitarbeiter“, sagt Babcock. „Wenn Sie bei uns anfangen zu arbeiten, geben wir Ihnen eine Kopie von Fusion 360 und einen Laptop, und Sie lernen, wie man programmiert. Außerdem ist die Benutzeroberfläche einfach zu bedienen und es gibt so viele Tutorials, Kurse und Ressourcen im Internet, dass der Einstieg leicht fällt“, fährt er fort. „Jetzt verwenden wir Fusion 360 täglich in der Werkstatt.“

„Wenn mein Hauptprogrammierer zwei Wochen an einem komplexen Programm arbeitet, möchte ich ihn dann wirklich unterbrechen, um ein Schraubenloch-Muster für eine Vorrichtung oder eine zweite Operation für etwas zu erhalten, das wir in der Werkstatt festgelegt haben? Jetzt wird er nicht mehr belästigt und hat die Zeit, sich auf das komplexe Teil zu konzentrieren. Wir können den Ball aufnehmen und ihn weiterverfolgen – und die Dinge mit Fusion 360 am Laufen halten.“

– Rodney Babcock, CEO und Gründer von Next Intent

Bearbeitung von Teilen für hier auf der Erde und darüber hinaus

Die Kunden und Projekte von Next Intent stammen hauptsächlich aus der Luft- und Raumfahrt- sowie der Verteidigungsindustrie, von Titanfedern, die die Vibrationen von Raketen dämpfen, bis hin zu Teilen für den Mars Rover und das James Webb Space Telescope. Zu den zahlreichen Projekten des Unternehmens gehört auch die baldige Arbeit an den Kamerabaugruppen für das Giant Magellan Telescope, das nach seiner Fertigstellung das größte optische Teleskop der Welt sein wird.

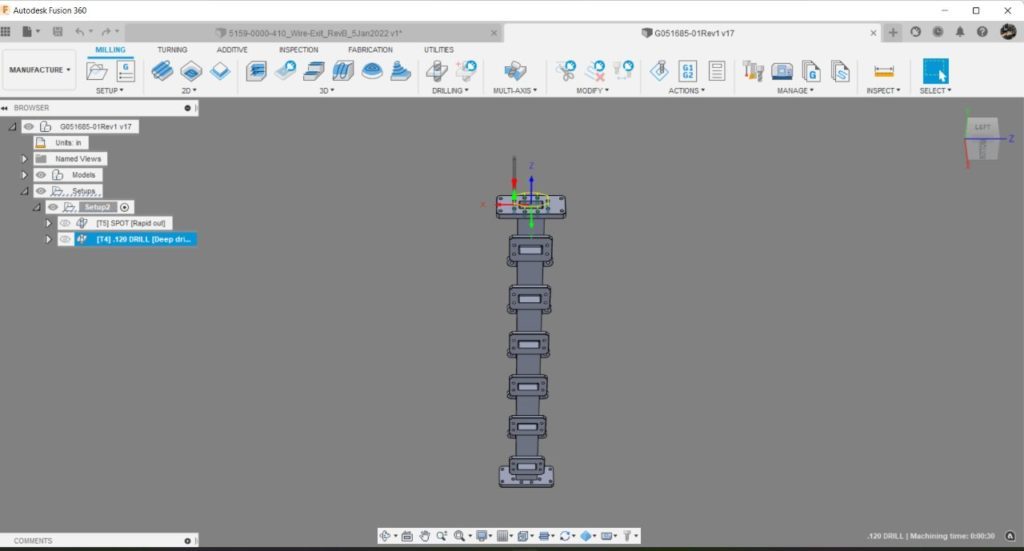

Jesse Hesch, ein langjähriger Maschinist und Programmierer bei Next Intent, verwendete Fusion 360 für ein kürzlich durchgeführtes Triebwerks-/Düsenprojekt – und es gab keinen Spielraum für Fehler.

„Es gab keine Ersatzteile, und der 3D-Druck in Iconel dauerte für jedes Teil einen Monat“, sagt Hesch. „Das Risiko war eine echte Zitterpartie. Wenn ein Gewindebohrer abbricht oder ich eine Oberfläche zu tief fräse, müssen wir einen ganzen Monat warten, bis sie das Teil drucken, zu uns schicken, einrichten, fräsen und zurückschicken. Die Zuverlässigkeit von Fusion 360 und die Möglichkeit, den Werkzeugweg zuverlässig zu generieren, waren so wichtig.“

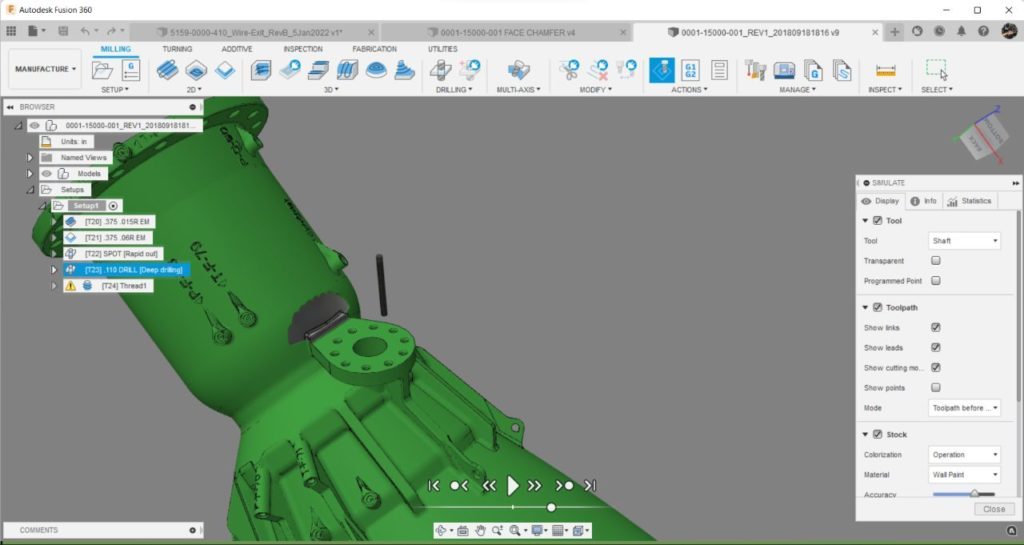

Ein anderes Projekt für ein Titan-Teil sah mit seiner rechteckigen Form scheinbar einfach aus. Hesch erklärt jedoch, dass die Bearbeitung eines additiv gefertigten Titanbauteils sehr unbeständig sein kann. Auch wenn es sich um einen einfachen Vorgang handelte, waren alle Teile mit einem hohen Risiko verbunden.

„Der Import des Modells und die Möglichkeit, meinen eigenen Angriffsplan zu visualisieren, waren für mich sehr hilfreich“, sagt Hesch. „Ich musste nicht versuchen, herauszufinden, warum jemand anderes es so programmiert hatte, wie er es tat. Mit Fusion 360 hatte ich die Möglichkeit, das Projekt in Angriff zu nehmen, es zu manipulieren und nach und nach zu bearbeiten. Ich konnte das Teil einfach in Angriff nehmen und musste nicht auf unseren Hauptprogrammierer warten. Man hat die Anpassungsfähigkeit, um die Arbeit zu erledigen.“

Vertrauen in Fusion 360, wenn es darauf ankommt

Mit der Erweiterung des Fachwissens des Next Intent-Teams und der Arten von Projekten, bei denen Fusion 360 zum Einsatz kommt, ist Babcock von der Leistung und den Ergebnissen überzeugt. Dieses Vertrauen ist besonders wichtig, wenn die Materialkosten für ein einziges Teil in die Zehntausende gehen können.

„Wir haben festgestellt, dass Fusion 360 sehr solide ist und wirklich guten G-Code erzeugt“, sagt Babcock. „Fusion 360 funktioniert gut über mehrere Plattformen hinweg. Wir haben hauptsächlich Fanuc-gesteuerte Werkzeugmaschinen und verwenden es ständig. Wir arbeiten jeden Tag in der Woche mit Fusion 360.“

Möchten Sie Ihre Mitarbeiter weiterbilden und sich bei der Fertigung von Hochrisikoteilen auf Ihre CAM-Software verlassen? Testen Sie Fusion 360 noch heute kostenlos: