This post is also available in: English (Englisch)

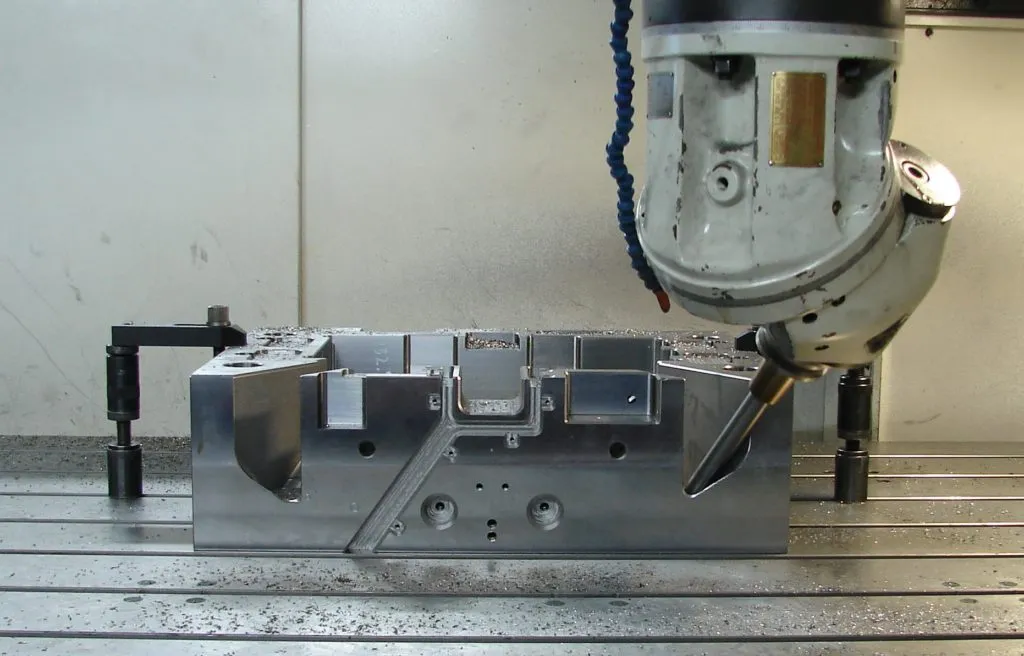

Es werden viele verschiedene Fertigungsverfahren zur Herstellung von Werkzeugen für den Formenbau eingesetzt. Der größte Teil der Formen wird durch CNC-Fräsen oder subtraktive Bearbeitung des Materials hergestellt. Neben dem CNC-Fräsen kommen auch andere Verfahren zum Einsatz, darunter die additive Fertigung und EDM-Verfahren.

Heutzutage stehen Hersteller unter dem Druck, Teile schneller als je zuvor herstellen zu müssen. Auch wenn die EDM-Fertigung in vielen Fällen ihre Berechtigung hat, ist es wichtig zu untersuchen, ob einige Fälle durch schnellere Methoden, wie die CNC-Bearbeitung, ersetzt werden können.

Was versteht man unter EDM?

Die Abkürzung EDM steht für Electrical Discharge Machining (elektrische Erodierung), und dies wird manchmal auch als „Funkenerosion“ oder „EDM Sinking“ bezeichnet. Dabei leitet man elektrischen Strom durch eine Elektrode in einem dielektrischen Medium. Die Elektrode hat die Form des Materials, das aus dem Formwerkzeug entfernt werden muss. Der Funke bringt das Material zum Erodieren, um die gewünschte Endform zu bilden. Die Gebrüder Lazarenko entwickelten das Erodieren als Verfahren in der damaligen Sowjetunion während des Zweiten Weltkriegs.

Die Elektroden werden typischerweise aus Kohlenstoff-Graphit hergestellt. Bei der Drahterosion können jedoch auch Kupfer, Messing, Kupferlegierungen und andere Materialien als Elektrode verwendet werden. Die Elektroden müssen in der Regel hergestellt werden, bevor sie in einer Erodiermaschine verwendet werden können.

Anwendungsfälle für EDM

Es gibt einige seit langem wahrgenommene Vorteile der EDM-Bearbeitung, darunter:

Scharfe Innenecken

Dies ist einer der größten Vorteile der EDM-Fertigung: das Erzeugen von scharfen Innenecken, die sonst CNC-Werkzeuge mit winzigen Durchmessern erfordern würden oder auf einer CNC-Fräse einfach nicht möglich wären.

Tiefe Bereiche der Form

EDM-Verfahren wurden oft anstelle von CNC-Fräsen eingesetzt, weil es nicht möglich war, die Werkzeuge tief genug zu bekommen, um die richtige Form zu fräsen.

Sehr komplexe Geometrie

Die gängige Meinung ist, dass komplexe Formen leichter durch EDM-Fertigung zu erreichen sind.

Rippenbearbeitung

Rippen in Gussformen sind typischerweise dünn und können recht tief sein. EDM-Bearbeitungen sind oft in diesen speziellen Bereichen üblich.

Unbeaufsichtigte Operationen

In der Vergangenheit haben Werkstätten eher eine Senkerodiermaschine unbeaufsichtigt laufen lassen, als eine CNC-Fräse.

Wo EDM-Oberflächengüte vorgeschrieben ist

Das Oberflächenfinish bei der Funkenerosion ist gleichmäßig, ohne Aushöhlungen oder Wirbelmuster. Manchmal wird diese Oberfläche als Teil des Teils spezifiziert.

Nachteile der EDM-Bearbeitung

Ein Bereich, wo Sie EDM nicht verwenden können, ist in Wärmeeinflusszonen (HAZ). Dies sind Zonen, vielleicht Schweißbereiche, in denen die Hitze von EDM-Operationen mehr Probleme verursachen würde als sie lösen.

Aufgrund von Toleranzstapeln von Elektroden und Haltern sowie der Unkenntnis der genauen Größe des elektrischen Funkens sind Bereiche, die hohe Präzision erfordern, oft nicht für das Erodieren geeignet.

EDM ist langsam

Der größte Nachteil der Funkenerosion ist, dass es sich um einen langwierigen Prozess handelt. Zunächst müssen Sie die Elektrode mit der CNC-Fräse fräsen. Oft müssen Sie mehrere Elektroden für einen Erodiervorgang fräsen, da diese ebenfalls erodieren, und es können mehrere Elektroden erforderlich sein, um einen Bereich zu erodieren. Hinzu kommt, dass der Erodierprozess ein langsameres Abtragsverhalten hat als das Fräsen.

Der EDM-Prozess ist nicht nur langsamer, sondern Sie müssen auch noch eine CNC-Maschine verwenden, um eine oder mehrere Elektroden zu fräsen, bevor Sie die EDM-Maschine verwenden können. Darüber hinaus entsteht beim Fräsen von Graphitelektroden eine Menge Staub. Ohne eine spezielle CNC-Fräse mit einem High-End-Vakuumsystem für Graphitstaub haben Sie jedes Mal Maschinenstillstand, wenn Sie vom Fräsen von Metall auf Kohlenstoff umschalten, nur um zu reinigen.

Wenn die Funkenerosion Teil Ihres Fertigungsprozesses ist und Sie Ihren Ausstoß erhöhen wollen, um wettbewerbsfähig zu bleiben, ist das Ersetzen möglichst vieler Funkenerosionsarbeiten durch CNC-Bearbeitung eine Möglichkeit, dies zu tun.

Auch wenn die CNC-Fräsbearbeitung nicht viel gegen scharfe Innenecken ausrichten kann, gibt es neuere Hard- und Softwaretechnologien, die die anderen Vorteile, die die Funkenerosion einst bot, abmildern.

Fräsen tiefer Bereiche

Die Verwendung von Elektroden und eines EDM-Prozesses war für tiefe Bereiche der Form üblich, aber das Wachstum der 5-Achsen-CNC-Fräsen für den Formenbau hat dieses Paradigma verändert. Während des Formenbaus arbeiten die meisten 5-Achsen-Fräsmaschinen in einem 3+2-Achsen-Betrieb, anstatt einer vollständigen simultanen 5-Achsen-Bearbeitung.

Bediener und Programmierer können die Werkzeugachse auf etwas anderes als gerade nach oben in Z drehen und tiefe Bereiche bearbeiten, ohne dass EDM-Operationen erforderlich sind. Glücklicherweise hat moderne CAD/CAM-Software wie Fusion 360 die Möglichkeiten der mehrachsigen Bearbeitung verbessert und vereinfacht, so wie sich auch die CNC-Maschinen selbst verbessert haben. Durch den Einsatz von Fusion 360 können Sie die Vorlaufzeiten verkürzen und die Teile schneller ausliefern.

Das erfolgreiche Fräsen tiefer Bereiche mit 3+2- oder 5-Achs-Bearbeitung erfordert eine Kollisionsvermeidung und Simulation des Werkzeugs und des Werkzeughalters, der Spindel und anderer Maschinenteile, die möglicherweise mit dem zu fräsenden Teil kollidieren könnten. Dieser Schritt wird normalerweise innerhalb des CAM-Systems wie Fusion 360 oder durch ein Simulations- und Verifikationssoftwarepaket eines Drittanbieters wie CAMplete durchgeführt.

Rippenfräsen

Das CNC-Fräsen von Rippen innerhalb einer Form kann schwierig sein, da sie Werkzeuge mit einem großen LD-Verhältnis (Länge zu Durchmesser) erfordern. Diese Werkzeuge neigen eher dazu, sich zu verbiegen, zu vibrieren oder zu brechen. Außerdem ist die Spanabfuhr innerhalb der Rippe ein wichtiger Aspekt.

Trotz dieser Schwierigkeiten kann das Fräsen von Rippen wesentlich schneller sein als das Erodieren, um sie zu erzeugen. Spezialisierte CAM-Systeme, die Funktionen speziell für die Rippenbearbeitung enthalten, erleichtern die Programmierung. Diese Programme können entlang der Werkzeugachse schrittweise verfahren oder die Konturen der Rippe morphen bzw. verfolgen. In jedem Fall ermöglichen kleine axiale Schnitttiefen ein sicheres Fräsen von Rippen.

Was die CNC-Seite betrifft, so werden normalerweise Schrumpfhalter für die Steifigkeit der Werkzeuge verwendet, und der verwendete Fräser sollte eine gute Spanabfuhr ermöglichen, mit starker Flutung oder Luft zur Unterstützung der Spanabfuhr.

Komplexe Geometrien

Komplexe Geometrien waren früher eine häufige Anwendung für EDM-Prozesse, aber viele können durch die spanende Bearbeitung ersetzt werden. Dies ist auf die Verbesserungen in allen Bereichen der CNC-Bearbeitung zurückzuführen:

- Schrumpfsitz-Werkzeughalter und andere Werkzeugtechnologien bieten mehr Steifigkeit

- Fräsmaschinen sind glatter mit eingebauten High-Speed-Bearbeitungsfunktionen und Glättungsoperationen.

- CAM-Programmiersoftware wie Fusion 360 bietet mehr Optionen und Programmiermethoden, einschließlich automatischer Restmaterial-Bearbeitung, für das Fräsen komplizierter Formen.

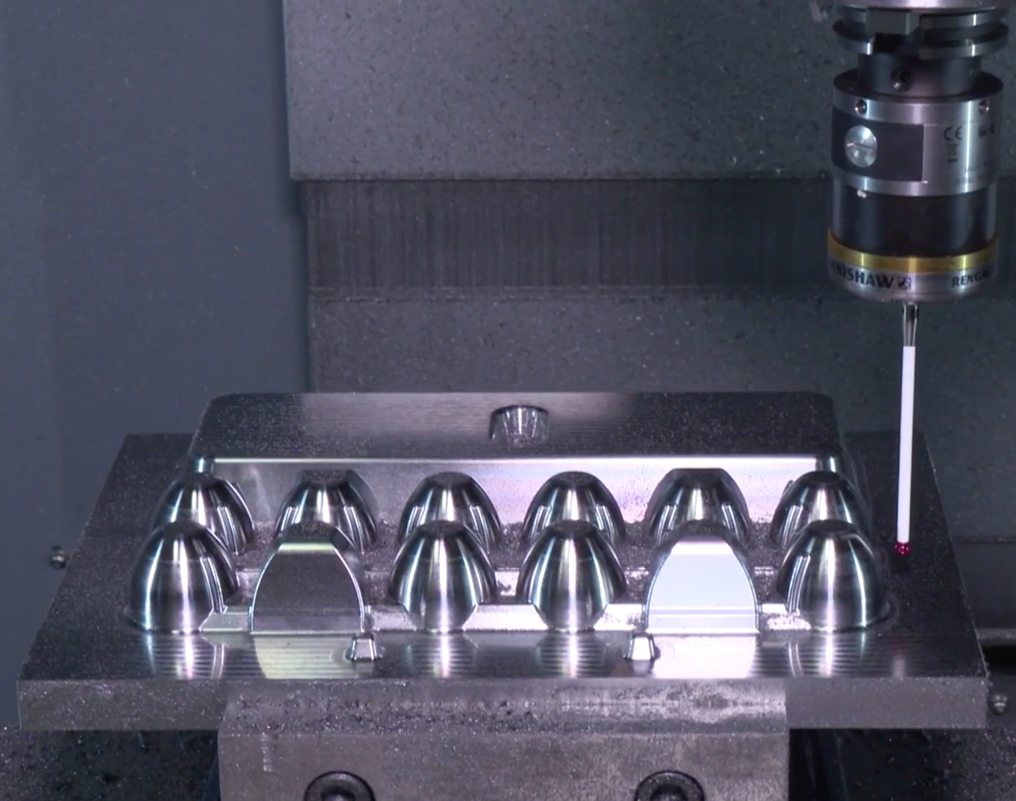

Unbeaufsichtigte Bearbeitung

Auch wenn es beängstigend erscheinen mag, eine teure 5-Achsen-Maschine unbeaufsichtigt laufen zu lassen, ist es genau das, was viele fortschrittliche Betriebe tun, um die Effizienz zu steigern und die Betriebszeit der CNC-Fräsmaschine zu verbessern. Je mehr Zeit die CNC-Maschinen laufen, desto schneller werden die Teile ausgeliefert und desto mehr Aufträge können Sie gewinnen.

Die schon erwähnte Simulationssoftware für die mehrachsige Bearbeitung kann auch sicherstellen, dass die Programme kollisionsfrei sind und unbeaufsichtigt ausgeführt werden können. Algorithmen können nach einer bestimmten Nutzungsdauer automatisch die Schneidwerkzeuge durch neue ersetzen und so längere unbeaufsichtigte Laufzeiten ermöglichen. Dies ist besonders bei großen Teilen nützlich.

Auch die Inspektion ist ein wichtiger Bestandteil der unbeaufsichtigten CNC-Bearbeitung. Fusion 360 enthält integrierte prozessbegleitende Prüfvorgänge, so dass wichtige Features auf ihre Größe hin angetastet werden können, damit die nachfolgenden Teile auch bei Werkzeugverschleiß im Toleranzbereich bleiben. Andere Operationen stoppen die Maschine, wenn festgestellt wird, dass ein Feature in Größe oder Position außerhalb der Toleranzgrenze liegt. Dies verhindert katastrophale Fehler, die die Produktion unterbrechen könnten.

Umstellung auf CNC-Fräsen

Im Gegensatz zu EDM-Operationen im Formenbau bieten Operationen mit einer CNC-Fräsmaschine schnellere Abtragsraten. Eine Umstellung der EDM-Prozesse kann Ihnen helfen, die Lieferzeiten zu reduzieren und Ihren Ausstoß zu erhöhen. Fortschritte bei der Werkzeugaufnahme, 5-Achs-Maschinen und CAM-Programmiersoftware wie Fusion 360 haben es ermöglicht, viele Erodiervorgänge durch CNC-Fräsen zu ersetzen.

Sind Sie bereit für den Wechsel von der EDM-Fertigung zum CNC-Fräsen? Erfahren Sie mehr darüber, wie Sie Ihre Maschinen mit Fusion 360 optimal nutzen können.