This post is also available in: Français (Französisch) Italiano (Italienisch) 日本語 (Japanisch) English (Englisch)

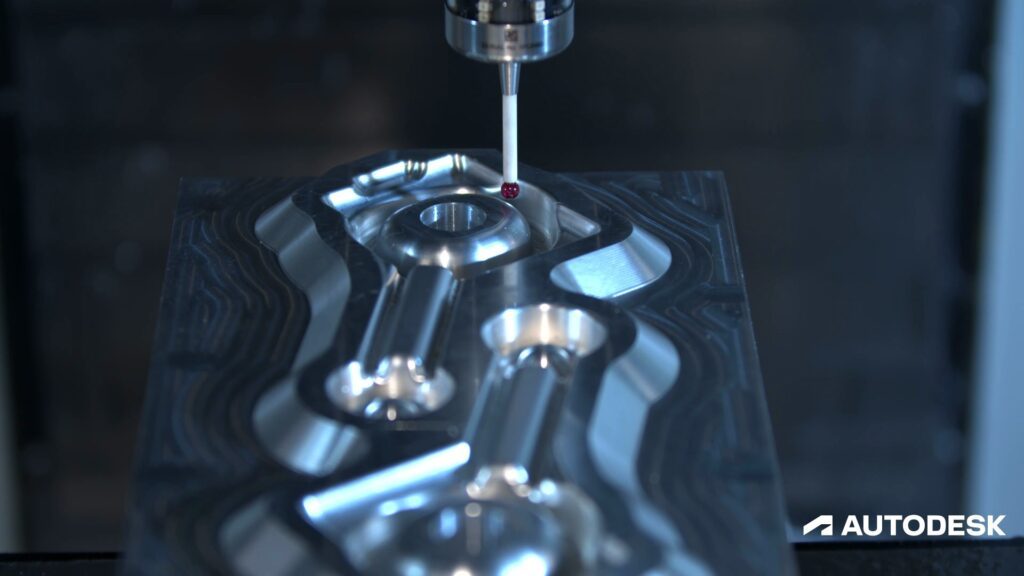

Haben Sie einen spindelmontierten Messtaster von Renishaw? Autodesk Fusion ist ein großartiger Partner für CNC-Software. Mit diesen Tipps holen Sie das Optimum aus Ihrer Maschine heraus.

Wenn Sie eine CNC-Maschine mit spindelmontiertem Messtaster haben, handelt es sich wahrscheinlich um einen Taster von Renishaw. Vielleicht verwenden Sie ihn, um von Zeit zu Zeit ein Werkstück zu positionieren. Vielleicht wird er nicht mehr oft genutzt, weil diejenigen, die bei seiner Anschaffung geschult wurden, aus der Übung sind oder nicht mehr im Unternehmen arbeiten.

Dann haben wir gute Neuigkeiten: Autodesk Fusion ist der perfekte Partner für Ihren Messtaster von Renishaw. Sie können den spindelmontierten Messtaster vollständig mit Fusion programmieren. Dadurch müssen Sie sich nicht mehr merken, dass G68 P9810 eine geschützte Positionierungsbewegung ist und dass G65 P9814 zum Messen einer Bohrung verwendet wird.

Ob Sie gerade erst lernen, wie Sie Messtaster verwenden, oder ein Profi sind, der sich weiterentwickeln möchte – diese Tipps können hilfreich sein.

1. Antasten von WKS

Jeder, der Maschinen bedient, weiß, wie wichtig das Festlegen des Bezugspunkts für das Bauteil ist. Unabhängig davon, ob Sie dies manuell per DTI tun oder es direkt an der Maschine programmieren, sollten Sie sich mit den Vorteilen der Offline-Programmierung Ihres Messtasters in Fusion vertraut machen.

Wenn Sie das WKS-Antasten in Fusion programmieren, können Sie den spindelmontierten Messtaster von Renishaw besser nutzen als zuvor. Wenn beispielsweise ein Alarm ausgelöst wird, wenn das Aufmaß außerhalb der Toleranzgrenze liegt, können Sie verhindern, dass unterdimensionierte Rohlinge nicht bereinigt werden, oder dass Werkzeuge brechen, falls der Rohling zu groß ist.

Sie verfügen möglicherweise schon über eine benutzerfreundliche Oberfläche auf Ihrem Computer. Allerdings ist es wahrscheinlich noch sehr aufwändig, einen Antastzyklus einzurichten. In Fusion können Sie das Werkzeug und die Stelle auswählen, wo auf Ihrem Modell angetastet werden soll. Dann starten Sie die Nachbearbeitung. Ja, es ist wirklich so einfach.

Weitere ausführliche Informationen zu diesem Prozess finden Sie im folgenden Video.

Jeder, der Maschinen bedient, weiß, wie wichtig das Festlegen des Bezugspunkts für das Bauteil ist. Unabhängig davon, ob Sie dies manuell per DTI tun oder es direkt an der Maschine programmieren, sollten Sie sich mit den Vorteilen der Offline-Programmierung Ihres Messtasters in Fusion vertraut machen.

Wenn Sie das WKS-Antasten in Fusion programmieren, können Sie den spindelmontierten Messtaster von Renishaw besser nutzen als zuvor. Wenn beispielsweise ein Alarm ausgelöst wird, wenn das Aufmaß außerhalb der Toleranzgrenze liegt, können Sie verhindern, dass unterdimensionierte Rohlinge nicht bereinigt werden, oder dass Werkzeuge brechen, falls der Rohling zu groß ist.

Sie verfügen möglicherweise schon über eine benutzerfreundliche Oberfläche auf Ihrem Computer. Allerdings ist es wahrscheinlich noch sehr aufwändig, einen Antastzyklus einzurichten. In Fusion können Sie das Werkzeug und die Stelle auswählen, wo auf Ihrem Modell angetastet werden soll. Dann starten Sie die Nachbearbeitung. Ja, es ist wirklich so einfach.

Weitere ausführliche Informationen zu diesem Prozess finden Sie im folgenden Video.

2. Überschreiben des Setup-WKS

Sie können Ihren Messtaster jetzt auch offline programmieren und beobachten bereits erste Veränderungen in Ihrer Werkstatt. Dann kommt der nächste Schritt. Mit dieser Technik können Sie von Bauteil zu Bauteil oder von Programm zu Programm wechseln, ohne dass ein manuelles Setup erforderlich ist. Das haben Sie richtig gehört: ohne Setup. Das klingt zunächst kompliziert, aber das ist es nicht.

Wir benötigen einen festen Bezugspunkt auf der Maschine, den Sie in Fusion replizieren können. Wenn Sie beispielsweise ein Nullpunktsystem haben, wählen Sie am besten ein Element wie die Mitte der oberen Seite der Grundplatte. Aber keine Sorge, wenn Sie einen traditionellen Schraubstock mit einer beweglichen Klemmbacke haben. Wählen Sie einfach einen Bezugspunkt auf der festen Klemmbacke.

Beim Überschreiben des Setup-WKS werden zwei Bezugspunkte verwendet. Einer, von dem aus der Messtaster gesteuert wird. Hier ist wichtig, dass er sich nie ändert. Der zweite Punkt ist der lokale Bezugspunkt für das Bauteil. Dieser Punkt bewegt sich mit dem Antasten und den nachfolgenden, von ihm ausgehenden Werkzeugwegen mit. Sobald Sie diesen einfachen Prozess eingerichtet haben, werden Sie das nie mehr anders machen wollen. Sie können mit geringem Aufwand von einem Bauteil zum anderen wechseln, wodurch Sie flexibler sind und schnell auf Fertigungsanforderungen reagieren können.

3. Antastgeometrie

Mussten Sie schon einmal ein Element prüfen und dafür mitten im Prozess ein Bauteil von der Maschine nehmen? Haben Sie schon einmal ein Bauteil hergestellt und nach vielen Stunden Produktionszeit festgestellt, dass ein Element von Anfang an fehlerhaft war?

Mit Antastgeometrie können Sie Messungen im Prozess durchführen, um sich während der gesamten Prozesslaufzeit von der Qualität des Bauteils zu überzeugen – nicht erst am Ende, wenn Sie es an die KMM übergeben oder selbst nachmessen.

In den Einstellungen für die Antastgeometrie können Sie Toleranzgrenzen für die Größe und Position von Elementen festlegen. Ihre Maschine wird einen Alarm ausgeben, wenn festgestellt wird, dass eine Messung außerhalb der Toleranzgrenze liegt. So können Sie Probleme, die einer Untersuchung zu Anfang des Prozesses bedürfen, frühzeitig erkennen. Dadurch wird die zeitaufwendige Produktions eines Teils, das im Endeffekt Ausschuss ist, vermieden. Um den Prozess weiter zu verbessern, können Sie die Ergebnisse in Fusion importieren, um sie im Overlay mit dem Modell zu vergleichen und einen Prüfbericht zu erstellen.

Weitere Informationen finden Sie im folgenden Video.

4. Ausgleich von Werkzeugverschleiß

Sie verwenden jetzt Antastgeometrie und wissen, dass Ihre Bohrung unterdimensioniert ist. Wie geht es weiter? Vielleicht verwenden Sie bereits die Bahnkorrektur. Wenn nicht, wird sie Ihre Prozesse nachhaltig verändern. Mit der Bahnkorrektur können Sie Schlichtdurchgänge genau einstellen, sodass Sie ohne erneute Nachbearbeitung immer das perfekte Bauteil erhalten.

Dabei werden auf der Maschine Werkzeug-Offsets verwendet, um basierend auf Durchmesser oder Länge des Werkzeugs Anpassungen vorzunehmen. Wenn Ihr Element fehlerhaft ist, gibt es zwei wahrscheinliche Ursachen: Der tatsächliche Durchmesser ist in Ihrer Werkzeugtabelle falsch angegeben, oder es handelt sich um Ablenkung: Das Werkzeug wird von der Fläche, die Sie schneiden, weggedrückt, wodurch das Werkzeug effektiv kleiner wird.

Durch die Bahnkorrektur kann beides kompensiert werden. Sie wissen jetzt, wie Sie das Problem beheben können, und kennen dank der Ergebnisse der Antastgeometrie das Ausmaß des Problems. Natürlich könnten Sie jetzt manuell ausrechnen, wie Sie den Verschleiß mit Offset ausgleichen können. Diese Methode ist allerdings fehleranfällig und zeitaufwändig.

Wenn Sie den Werkzeugverschleiß direkt in Fusion aktualisieren, können Sie einen Beispiel-Werkzeugweg für das Antasten auswählen. Anschließend wird der Verschleiß entsprechend den Ergebnissen berechnet. Sie müssen nicht länger grübeln, ob Sie einen positiven oder negativen Offset wählen müssen. Oder ob Sie eine ganze Zahl oder halbe Zahl weiter gehen sollten. Ich hatte ein Aufmaß von 0,15 auf dem vorherigen Werkzeugweg. Muss ich das hier auch berücksichtigen?

Durch den Beispiel-Werkzeugweg in Fusion erledigt der spindelmontierte Messtaster von Renishaw die ganze Arbeit für uns. Es gibt verschiedene Möglichkeiten für die Einrichtung, vor allem abhängig von der zu erstellenden Stapelgröße.

Weitere Informationen zu beiden Prozessen finden Sie im folgenden Video.

5. Prüfung der Fläche

Bisher haben wir alle bekannten Arbeitsabläufe im Zusammenhang mit dem spindelmontierten Messtaster von Renishaw und den Prüfzyklen verbessert. Jetzt kommen wir zu einer kompletten Neuerung: die Platzierung eines 3D-Punkts irgendwo auf dem Modell.

Sie denken jetzt, dafür gibt es doch KMMs. Aber mit Fusion und der Manufacturing Extension können Sie jeden Punkt festlegen, den Sie erreichen können, auch in 3+2. Sobald Sie die Punkte auf Ihrem Modell ausgewählt haben, funktionieren sie wie jeder andere NC-Code: als eigenständiger Code oder in Ihren Prozess eingebettet.

Ihre Werkzeugmaschine kann jetzt Freiformflächen prüfen und eine sofortige Validierung generieren, bevor Sie das Bauteil von der Maschine nehmen. Das ist sehr hilfreich, da es nach dem Wegnehmen des Bauteils extrem schwierig sein kann, es neu auszurichten. Wenn der Antastzyklus abgeschlossen ist, kann ein Alarm mit sofortigem Feedback ausgegeben werden, oder die Ergebnisse können in Fusion importiert werden, um detaillierte Rückmeldungen zu jedem Punkt und jeder Messung zu erhalten. Sie können diese mit den Ergebnissen der Antastgeometrie kombinieren, um einen umfassenden Messbericht direkt von Ihrer CNC-Werkzeugmaschine zu erhalten.

Haben Sie in Betracht gezogen, in ein Ballbar-System von Renishaw zu investieren? Ballbar-Tests oder die Herstellung von Kalibrierungsteilen für eine externe Validierung sind ideale Möglichkeiten, um die Leistung Ihrer Werkzeugmaschine zu überprüfen. Die Mitarbeiter der Nachtschicht müssen jetzt nicht mehr auf das KMM-Team warten, das das Bauteil morgens überprüft. Mit „Fläche prüfen“ können Sie einen Punkt an einer beliebigen Stelle auf Ihrem Bauteil messen und die Qualität Ihrer Bauteile direkt an der Werkzeugmaschine prüfen.

6. Werkstückausrichtung

Wir haben nun schon einige Themen behandelt, aber bleiben Sie dran! Brauchen Sie jemals endkonturnahe Formen wie Schmiedearbeiten, Gussteile oder 3D-Drucke? Mussten Sie schon einmal Bezugspunkte für ein extrem komplexes Bauteil neu erstellen, nachdem es aus der Maschine entfernt wurde?

Bei der Bauteilausrichtung verwenden wir die Messergebnisse der Flächenprüfung, um eine beste Einpassung zu berechnen. So wissen Sie, wo sich das Bauteil auf der Maschine befindet, anstatt nur zu schätzen. Wir berücksichtigen alle Prüfpunkte und versuchen, sie so nahe wie möglich an Null auszurichten. So können wir das Aufmaß Ihres Bauteils ausgleichen oder einfach die beste Einpassung für die Verschmelzung von Bearbeitungsoperationen erzielen. Anschließend werden alle Werkzeugwege an die richtige Position verschoben, sodass Sie sich keine Gedanken mehr machen müssen, wenn Sie kostenintensive Optionen bei Ihrem Controller verwenden.

Machen Sie den nächsten Schritt mit Ihrem spindelmontierten Messtaster von Renishaw und Autodesk Fusion.

Sie möchten noch mehr über das Antasten erfahren? Sehen Sie sich dieses Einführungsvideo an: