This post is also available in: English (Englisch)

Zu dem Zeitpunkt, an dem Sie dies lesen, wissen Sie wahrscheinlich schon, was ein 3D-Drucker ist (wenn nicht, dann lesen Sie diesen Artikel über 3D-Druck vs. Spritzguss). Aber verstehen Sie auch die Unterschiede zwischen den zahlreichen additiven Fertigungsverfahren, Technologien und deren Anwendungen?

Für den Anfang gibt es drei einfache Möglichkeiten, die verschiedenen additiven Fertigungsverfahren zu kategorisieren:

1. Geschmolzene Feststoffe

Es gibt eine ganze Reihe von additiven Fertigungsverfahren, die auf dem Schmelzen eines Materials beruhen und es aus einer Düse oder einem Endeffektor extrudieren. Diese additiven Technologien wandeln im Wesentlichen ein „komplettes“ Material (z. B. von einer Spule) durch Schmelzen und Schichtung in eine neue Form um.

2. Sich verfestigende Flüssigkeiten

Sie haben wahrscheinlich nicht damit gerechnet, aber ja, es gibt einen Prozess der additiven Fertigungstechnologie, der das totale Gegenteil des Schmelzens von Festkörpern ist. Diese 3D-Drucker verwenden in der Regel lichtempfindliche Harze oder Polymere und arbeiten mit einem Laser oder einer Projektion, um einen dünnen Film des Harzes zu einem festen Objekt zu verfestigen.

3. Verschmelzen von Pulvern

Das wahrscheinlich bekannteste Technologieformat, die Pulverschmelzung, funktioniert genauso, wie der Name vermuten lässt. Das Material, mit dem Sie arbeiten, ist ein Pulver in seinem „rohen“ Format und verschmilzt entweder durch ein Bindemittel oder durch Schmelzen des Materials mit einer Wärmequelle.

Nachdem wir uns mit einer Handvoll verschiedener Möglichkeiten der additiven Fertigung beschäftigt haben, wollen wir uns nun den spezifischen additiven Fertigungsverfahren zuwenden.

Additive Fertigungsverfahren

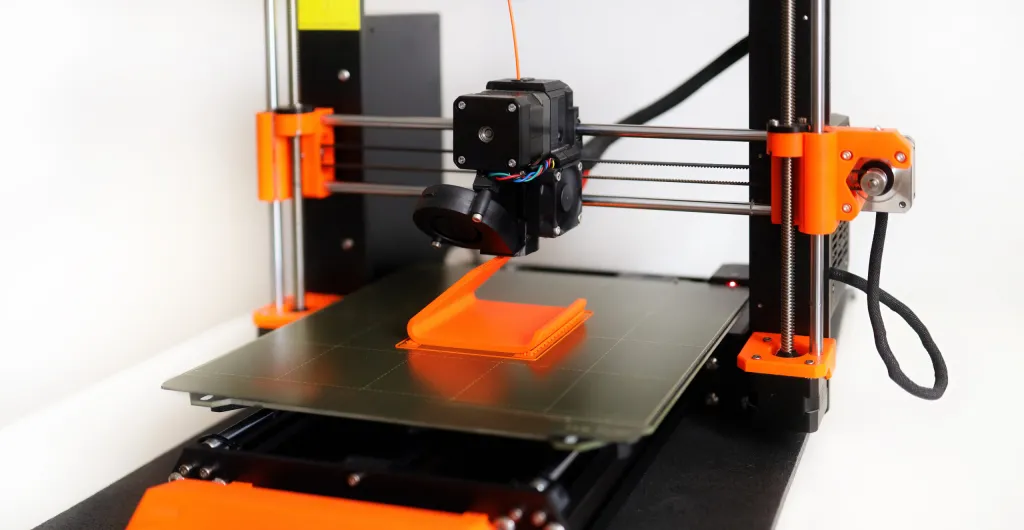

FFF: Fused Filament Fabrication

Wenn jemand von 3D-Druck spricht, dann denken Sie wahrscheinlich an diese additive Technologie. FFF-Maschinen, die wohl produktivste additive Technologie aus dem Boom der Desktop-Maschinen, der um 2010 begann, stellen Produkte mit einer Kunststoffspule her, die durch einen Heißextruder gefahren wird. Dieser schmilzt den Kunststoff zu einer flüssigen Form, die dann in einem Muster ausgelegt wird, das eine Scheibe des Objekts darstellt. Sie kennen FFF vielleicht dank Unternehmen für additive Fertigungshardware wie Ultimaker.

FFF-Anwendungen

FFF ist ein fantastisches Arbeitspferd der additiven Fertigungstechnologie für das Prototyping, die Herstellung von Basisprodukten, das schnelle Testen von Ideen und allgemeine Arbeitsabläufe zur Ideenfindung. Natürlich kann FFF auch für die Herstellung von Produkten mit mehr „Dauerhaftigkeit“ eingesetzt werden. FFF ist eine zuverlässige Technologie für die additive Fertigung, bei der nur wenige Dinge schief gehen können, die Ausfallzeiten minimal sind und die Objekte im Allgemeinen gut produziert werden. Sie ist hauptsächlich durch die Auflösung des Drucks begrenzt, was einen Kompromiss zwischen Genauigkeit und Geschwindigkeit bedeutet. FFF-Teile erfordern auch eine gewisse Nachbearbeitung für das Finishing, und die Gratlinien müssen normalerweise für die Lackierung entfernt werden.

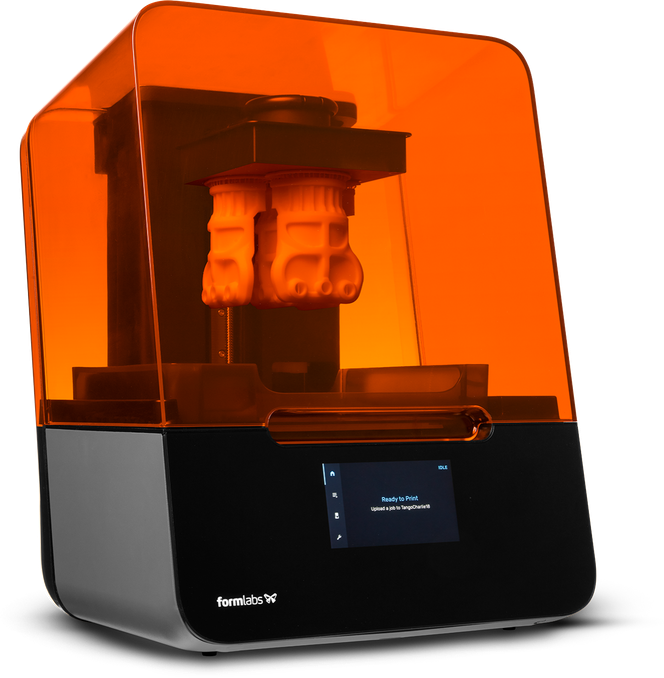

SLA & DLP– Selective Laser Additive & Digital Light Processing

Das wohl zweitbeliebteste/berühmteste 3D-Druckverfahren nach FFF, auch diese additive Technologie profitierte von einem Boom an Unternehmen ab etwa 2010. Diese 3D-Drucker verwenden einen lichtempfindlichen Behälter mit Harz, wobei das Objekt hergestellt wird, indem ein Laser über die Schicht geführt wird, um das Harz an Ort und Stelle zu verfestigen. DLP unterscheidet sich von SLA dadurch, dass die gesamte Bildschicht mit einem Projektor statt mit einem Laser projiziert wird. DLP ist wohl schneller, da die gesamte Schicht auf einmal projiziert wird, anstatt einen Laser zur Nachführung zu verwenden, aber es gibt auch hier Kompromisse, typischerweise bei der Oberflächengüte. Der SLA-Druck ist Ihnen wahrscheinlich durch Unternehmen wie FormLabs bekannt.

SLA & DLP-Anwendungen

Es gibt eine Vielzahl von Harzoptionen, von denen die meisten die Materialeigenschaften eines Kunststoffs simulieren. Die Vorteile von SLA gegenüber FFF liegen in der Regel in der Genauigkeit und der Oberflächengüte. Wenn Sie also Objekte mit vielen kleinen, feinen Details drucken möchten, ist SLA für Sie besser geeignet. Allerdings stellt der SLA-Prozess höhere Anforderungen an Sie als Endanwender, da nach dem Druck zusätzliche Schritte erforderlich sind, bis das Teil fertig ist. SLA kann auch große Teile drucken und wird in großem Maßstab eingesetzt. Vielleicht erinnern Sie sich an die Adidas Futurecraft 4D-Schuhe mit einer 3D-gedruckten Sohle, die mit SLA-basierter Technologie von Carbon hergestellt wurden.

MJF – Multi Jet Fusion

Wow, Jet-Fusion? Und es gibt ein Vielfaches davon? Ja. Diese additive Technologie ist so verblüffend, wie ihr Name vermuten lässt. Multi Jet Fusion produziert Nylonteile mithilfe eines Tintenstrahlsystems, das dem eines normalen Papierdruckers nicht allzu unähnlich ist. Der Kopf einer Multi Jet Fusion-Maschine ist wesentlich komplexer als ein normaler Druckerkopf und sendet Material und Bindemittel. MJF neigt dazu, eine viel konsistentere Oberfläche und Materialeigenschaft zu liefern als seine Gegenstücke aus dem selektiven Lasersintern.

MJF-Anwendungen

Für Profis fügt dieses Verfahren Farbe und Materialität zusammen, so dass das Prototyping viel näher an das endgültige Objekt herankommen kann als bei anderen Prototyping-Verfahren. Diese Anwendung der additiven Fertigung ist besonders praktisch, wenn Farbe eine Rolle spielt, nicht nur aus der Perspektive der Endbearbeitung, sondern auch für visuelle Darstellungen, wie z. B. das Drucken einer Heatmap der Spannungen direkt auf das Teil, was es einfacher macht, bei der Überprüfung Ihres Objekts zu verstehen, was vor sich geht.

DMLS – Direktes Metall-Laser-Sintern

Bevor wir in dieses Thema eintauchen, ist es erwähnenswert, dass DMLS ein relativ neues additives Fertigungsverfahren im Vergleich zu anderen Laser-Sinter-Verfahren ist. Höchstwahrscheinlich wissen Sie, was SLS (Selective Laser Sintering) ist und welche Nylonteile damit hergestellt werden. DMLS arbeitet mit dem gleichen Verfahren, wobei ein Laser zum Verschmelzen von Metallpulver verwendet wird. DMLS wird typischerweise für Prototypen komplexer Teile und die Herstellung kundenspezifischer Massenprodukte verwendet und ermöglicht Ihnen die Herstellung von Teilen, die viel stärker sind (weil, nun ja… Metall in den meisten Fällen stärker ist als Kunststoff) und getestet werden können.

DMLS-Anwendungen

Im Vergleich zu anderen Verfahren ist DMLS teuer, da es sich um ein additives Fertigungsverfahren für Metall handelt. Das ist zu erwarten, da die Materialien, die Technologie und die erforderlichen Sicherheitsprotokolle für den Betrieb einer DMLS-Maschine kostspielig sind. Aber die Kosten sind es natürlich wert, um die Prozesse testen und validieren zu können. Wenn Sie in der Luft- und Raumfahrt oder in der Automobilindustrie arbeiten, ist ein DMLS-Drucker eine der effektivsten Möglichkeiten, um komplexe, einzigartige Teile zu prototypisieren und dem fertigen Teil so nahe wie möglich zu kommen. Sie denken jetzt vielleicht: „Was ist mit der maschinellen Bearbeitung?“ Natürlich können Sie immer noch die maschinelle Bearbeitung als Teil eines jeden Prototyping-Prozesses verwenden, aber wir sind hier, um über Objekte zu sprechen, die den Einsatz der additiven Fertigung erfordern würden.

DED – Direkte Energieabscheidung

Das DED-Drucken kann man sich am besten als das Gegenstück zum FFF für Kunststoffe vorstellen. DED-Maschinen verwenden entweder ein Pulver oder einen Draht (einer Kunststoffspule nicht ganz unähnlich), um das Metall an der Extrusionsstelle zu erhitzen und mit einer Düse aufzutragen.

DED-Anwendungen

Nach der Beschreibung von DED könnte man meinen, dass es in ähnlichen Anwendungen wie FFF eingesetzt wird, allerdings mit Metallteilen. In Wirklichkeit wird DED heute meist auf der Grundlage bestehender Teile eingesetzt und in einen hybriden Fertigungsprozess für High-End-Anwendungen der additiven Fertigung integriert. Eines der bekanntesten Beispiele ist der Einsatz der Hybridfertigung im Hafen von Rotterdam. Dort werden Teile auf beschädigte Ruder 3D-gedruckt, um ein Ersatzteil herzustellen, und dann wird ein Bearbeitungsprozess verwendet, um das Teil in einen fertigen Zustand zu bringen, bereit für den Einsatz auf einem neuen Schiff.

Natürlich sind die oben aufgeführten Optionen nicht die einzigen additiven Fertigungsverfahren, die zur Herstellung von Produkten verwendet werden können, aber alle diese sind in Fusion 360 oder Netfabb als Output für Ihren Workflow verfügbar.

Welches Verfahren für die additive Fertigung setzen Sie ein und wofür? Sagen Sie es uns im Kommentarbereich. Und wenn Sie bereit sind, Ihre additive Fertigung auf die nächste Stufe zu heben, erfahren Sie hier, wie Fusion 360 Ihnen dabei helfen kann.