This post is also available in: Italiano (Italien) Deutsch (Allemand) English (Anglais)

Dans cette série en trois parties, nous présentons trois outils clés de Fusion 360 Machining Extension qui améliorent l’efficacité des processus. Dans cet article, nous abordons l’inspection en cours de processus.

Il ne fait aucun doute que la création, la gestion et l’exploitation d’une entreprise sont des tâches complexes. Et assurer la réussite d’une entreprise dans les secteurs de la conception, de l’ingénierie et de la fabrication relève presque de l’exploit. De nombreux paramètres doivent être pris en compte : les workflows utilisés dans différents services, les logiciels de CAO/FAO, les machines-outils, le nombre croissant de problèmes liés à la chaîne logistique, l’efficacité de la production, la formation sur le terrain, le recrutement, les chiffres d’affaires, les dépenses, pour n’en citer que quelques-uns. Il est difficile de définir des processus clairs et précis. Tant de complexité a de quoi décourager. C’est précisément pour cette raison que nous avons introduit Fusion 360 Machining Extension. Cette nouvelle extension enrichit les fonctionnalités de fabrication de Fusion 360 pour vous aider à usiner plus intelligemment, plus rapidement et plus efficacement.

Dans un environnement en constante évolution, les solutions que vous choisissez de déployer peuvent se révéler déterminantes pour votre réussite. Cette série en trois parties présente les trois outils clés de Fusion 360 Machining Extension qui améliorent l’efficacité des processus. Le premier outil abordé est l’inspection en cours de processus avec le palpage. Il vous permet de générer davantage de revenus en accélérant les cycles de production et en renforçant les protocoles de contrôle qualité.

Qu’est-ce que l’inspection en cours de processus ?

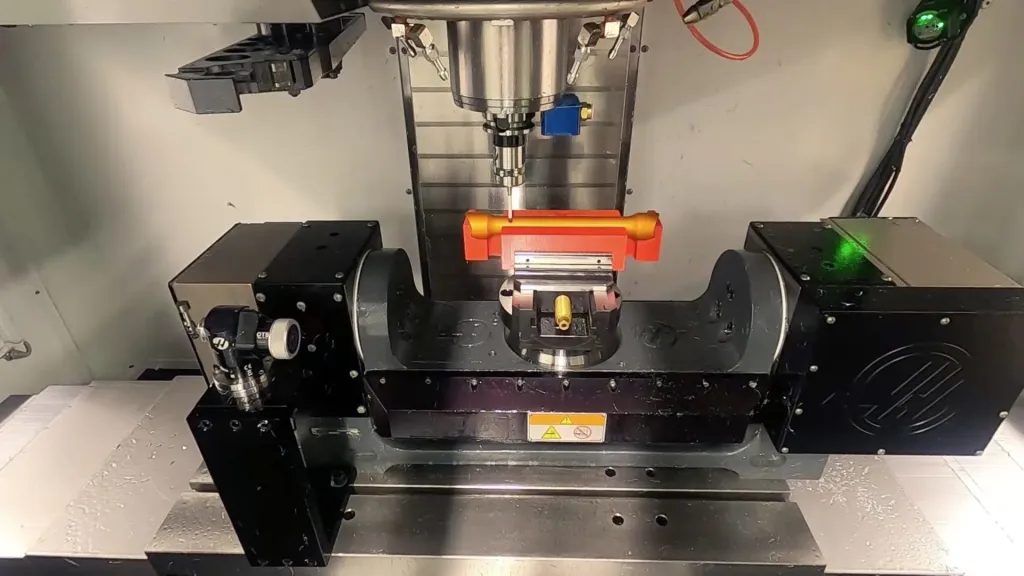

L’inspection en cours de processus consiste à intégrer un protocole d’inspection dans la machine à l’aide de palpeurs avec broches intégrées. Cette approche est souvent utilisée pour créer des noyaux et des empreintes destinés à l’usinage des moules à injection, mais elle est efficace dans n’importe quel secteur. Vous pouvez l’employer pour l’usinage 5 axes, mais aussi pour l’usinage 3 et 4 axes.

À quoi sert l’inspection en cours de processus ?

L’inspection en cours de processus intègre le processus de contrôle qualité dans les cycles de fabrication et permet de rationaliser les configurations utilisées lors de ces cycles. Grâce aux outils de palpage de Fusion 360 Machining Extension, l’inspection en cours de processus devient un composant essentiel de la planification quotidienne de votre production. Pourquoi ? Prenons un exemple : vous avez fabriqué plusieurs lots et vous prélevez au hasard certains produits finis pour les vérifier. C’est alors que vous détectez une erreur de 0,005 mm ou un problème de centrage de feature. Dans les deux cas, vous avez perdu du temps et de la matière. Parfois, le problème n’est pas visible immédiatement et il faut chercher son origine. Grâce à l’inspection en cours de processus, vous pouvez détecter ces problèmes plus tôt dans le processus pour économiser du temps, de l’argent et de l’énergie.

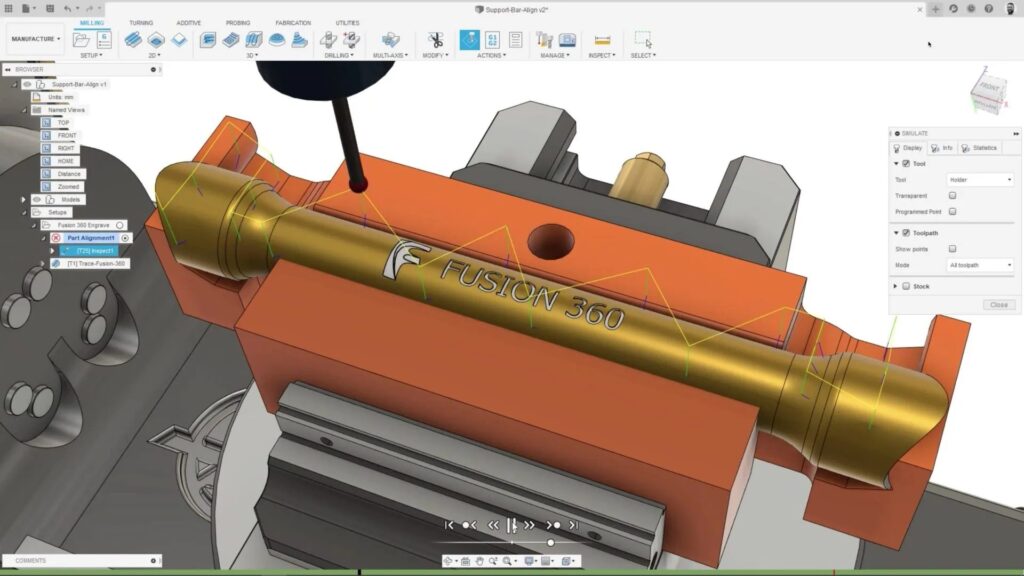

L’approche offre en outre un atout majeur : elle ne fait pas appel aux capacités d’une autre machine ou d’un service qui n’a rien à voir avec le vôtre. Elle repose sur les outils de palpage de votre machine. Elle débute au moment du processus de FAO et est exécutée lors du post-usinage sur la machine. Une fois que vous avez spécifié les zones à mesurer dans Fusion 360, ces features sont converties en déplacements dans le code G. L’inspection en cours de processus permet de déployer entièrement chaque fonctionnalité sur un seul processus, avec une seule machine et un seul outil de CAO/FAO.

Comment fonctionne l’inspection en cours de processus ?

L’inspection en cours de processus permet de créer des séquences de mesure et d’alignement hors ligne. Elle offre la possibilité d’inspecter des surfaces de forme libre et d’effectuer un palpage de la géométrie (alésages et faces, par exemple) afin de vérifier la précision, les cotes et les positions des features et des surfaces critiques.

Pour la configuration des pièces, l’inspection en cours de processus post-traite la séquence de mesure en tant que code CN, puis l’exécute sur la machine. Fusion 360 lit ensuite les résultats et génère automatiquement un alignement de pièce, puis l’utilise pour toutes les opérations suivantes. L’inspection en cours de processus est une approche pratique pour les pièces moulées non prismatiques ou les pièces imprimées en 3D dont le repérage manuel est complexe, ainsi que pour les pièces plus volumineuses et difficiles à manipuler.

Fusion 360 s’appuie sur la même technologie pour la vérification des pièces, ce qui permet de contrôler une pièce sans la retirer de la machine. Vous pouvez ainsi vérifier la précision de la pièce avant de passer aux processus suivants ou à l’inspection finale. Vous avez la possibilité de détecter les variations inattendues et de les corriger immédiatement pour réduire les coûts et gagner en efficacité.

Essayez Fusion 360 Machining Extension avant d’acheter

La mise en place d’un processus efficace demande du temps. Il faut perfectionner le workflow pour le rendre reproductible et rentable à chaque fois. Les coûts et la courbe d’apprentissage contraignent souvent à faire des concessions. À ce stade, vous êtes probablement arrivé au constat que le palpage est utile, mais qu’il vous semble risqué d’acheter et de déployer une technologie que vous n’avez jamais utilisée auparavant. Nous sommes totalement d’accord. À titre de rappel, les processus de palpage et d’inspection peuvent être utilisés dans n’importe quel scénario d’usinage multiaxe.

Si vous hésitez pour des raisons liées aux coûts, à la courbe d’apprentissage ou à la complexité, nous pouvons dissiper vos craintes. Accédez sans engagement à une version d’évaluation gratuite de 7 jours de Fusion 360 Machining Extension et découvrez comment cette solution peut vous aider à optimiser vos processus. Que diriez-vous d’ajouter des fonctions utiles à votre workflow quotidien tout en restant sur une seule plateforme ?

Pour plus d’informations, consultez nos articles Partie 2 : stratégie d’usinage rotatif et Partie 3 : automatisation de la trajectoire d’outil dans cette série.