This post is also available in: Italiano (Italien) Deutsch (Allemand) 日本語 (Japonais) English (Anglais)

Découvrez les décalages de longueur d’outil, leur importance, où les trouver sur votre machine et comment les configurer.

Notre série Notions de base sur l’usinage vous aidera à approfondir vos connaissances en FAO, que vous travailliez dans un atelier d’usinage ou découvriez la fabrication assistée par ordinateur. Dans chaque article, des opérateurs internes de notre centre technologique de Birmingham présentent un outil ou un processus en détail. Notre dernier article était consacré aux avances et aux vitesses. Examinons aujourd’hui le décalage de longueur d’outil. Nous expliquerons de quoi il s’agit, pourquoi il est important, où le trouver sur votre machine et comment le configurer. Vous découvrirez également ce qui peut se produire lorsque vous entrez une valeur incorrecte.

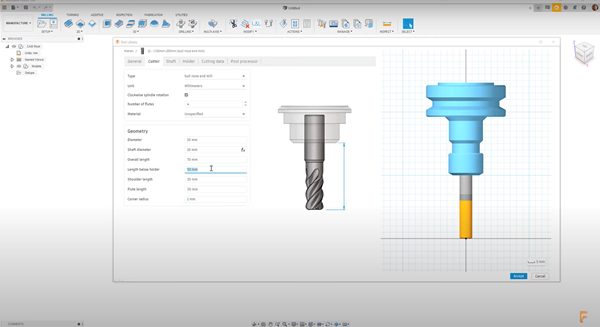

Une machine CNC (processus à commande numérique) stocke certaines informations sur l’outil qui indiquent à l’opérateur où positionner l’outil pour effectuer la découpe aux emplacements calculés par le logiciel Autodesk Fusion 360. Parmi ces informations figurent le diamètre de l’outil, le rayon de coin (le cas échéant) et la longueur de l’outil (également désignée sous le nom de décalage de longueur d’outil).

Qu’est-ce que le décalage de longueur d’outil et pourquoi est-il important ?

Le seul point connu sur la machine est le point datum sur le nez de la broche. Le décalage de longueur d’outil est la différence de longueur entre le nez de la broche et la pointe de l’outil.

Si l’opérateur n’entre pas de valeur de décalage de longueur d’outil, le nez de la broche se déplace de manière erronée vers les points définis par les trajectoires d’outils dans Autodesk Fusion 360. Ce déplacement incorrect peut avoir plusieurs conséquences : rupture de la broche, réduction de la précision ou alignement incorrect de la machine, voire mise au rebut des pièces usinées.

Examinons deux types de porte-outils distincts : un HSK63 et un BT40. Les deux modèles conviennent à différentes machines et serrent l’outil de plusieurs façons, mais ils présentent des longueurs distinctes. Il est important de définir le décalage avec précision avant de les utiliser, car l’outil peut plus ou moins dépasser du porte-outil.

La longueur de l’outil sert à décaler le nez de la broche en fonction de la longueur de l’outil. Cet ajustement permet de s’assurer que la pointe de l’outil se dirige vers ce nouveau point plutôt que vers le nez de la broche.

En offrant à l’opérateur la possibilité de définir un repère d’axe Z pour chaque pièce, le décalage de longueur d’outil permet à la machine CNC de prendre en charge de nombreux outils de différentes longueurs. Les opérateurs peuvent ainsi utiliser plusieurs outils sans avoir à réinitialiser le repère d’axe Z à chaque fois.

Recherche du décalage

L’emplacement de stockage des valeurs d’outil varie en fonction du contrôleur utilisé. Pour accéder à la table des décalages de longueur d’outil sur le contrôleur HEIDENHAIN (voir la vidéo ci-dessus), cliquez sur le bouton de la bibliothèque d’outils. Une liste répertoriant tous les outils stockés sur la machine s’affiche. Pour accéder à la table des décalages sur un contrôleur Haas NGC, appuyez sur le bouton de décalage.

Configuration du décalage de longueur d’outil

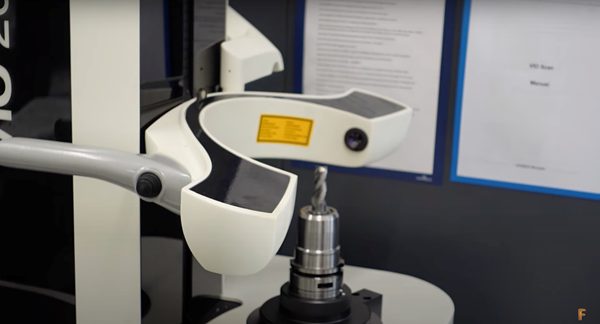

Il existe de nombreuses façons de configurer le décalage. Notre vidéo présente une machine qui propose trois options de réglage d’outil : un système de réglage d’outil laser, un système de réglage d’outil mécanique et une cale étalon avec un outil d’étalonnage connu. Si vous ne souhaitez pas régler l’outil sur la machine, vous pouvez utiliser des outils spécialisés tels qu’un système de réglage d’outil optique.

Notre vidéo montre une machine avec un système de réglage d’outil laser qui dispense d’une configuration manuelle. En revanche, une machine Haas utilise un système de réglage d’outil mécanique qui nécessite une configuration manuelle. Chaque type de système de réglage d’outil présente des avantages et donne généralement des résultats précis et cohérents.

Les systèmes de réglage d’outil optique sont utiles sur les routeurs et les machines qui ne sont pas équipées de leurs propres systèmes de réglage. Ces systèmes de réglage sont souvent très précis, mais l’opérateur doit effectuer la saisie manuellement dans le contrôleur. Les moins précis sont les cales étalon. Elles peuvent être utilisées sur toutes les machines CNC et nécessitent que l’opérateur entre manuellement les valeurs dans le contrôleur. Cette approche est rarement adoptée sur les machines récentes.

Valeur incorrecte du décalage de longueur d’outil

Lorsque vous simulez les trajectoires d’outil dans Autodesk Fusion 360, vous devez vérifier que les valeurs de décalage correspondantes sont définies dans la bibliothèque d’outils de Fusion 360. Cette vérification permet de s’assurer que la simulation et la sortie CN sont précises.

La vidéo présente un modèle qui comporte plusieurs surfaces usinées à différents angles. Toutes les surfaces semblent lisses, sans problème de raccordement entre elles. Voyons ce qui se passe lorsque nous ajustons le décalage de l’outil de -0,5 mm. Le contrôleur avance l’outil dans la pièce de 0,5 mm, car il pense que l’outil est plus court qu’il ne l’est en réalité.

Pour obtenir la finition requise sur les pièces usinées, il est évidemment essentiel de définir un décalage approprié. Découvrez Autodesk Fusion 360 pour une expérience de CAO/FAO véritablement intégrée.