This post is also available in: Italiano (Italien) Deutsch (Allemand) 日本語 (Japonais) English (Anglais)

Découvrez comment Moose Toys utilise Fusion 360 pour créer des prototypes, concevoir et fabriquer sa gamme de jouets à succès, Magic Mixies.

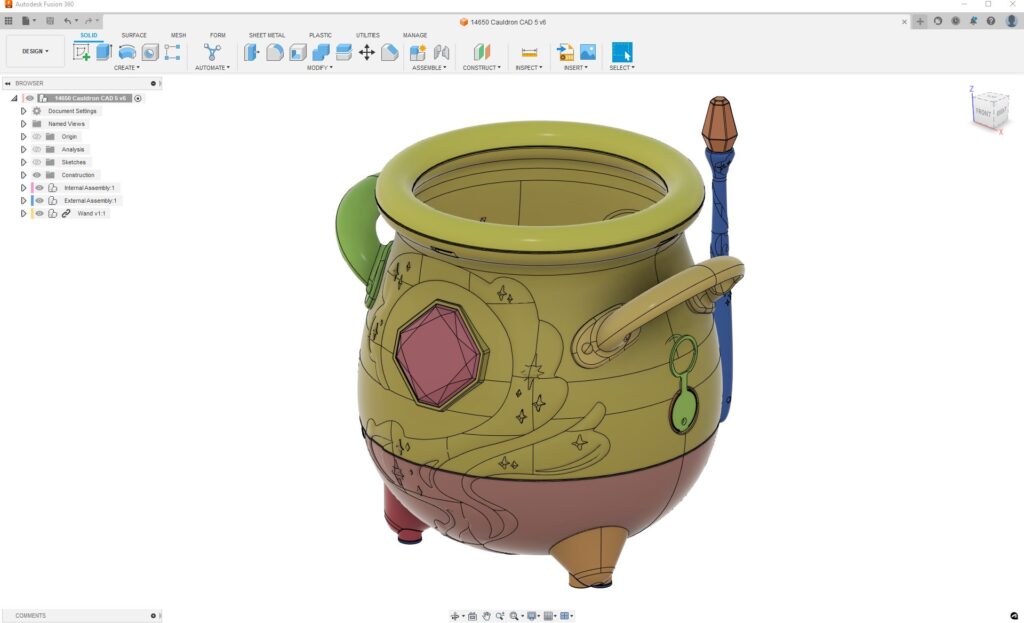

Les jouets Magic Mixies de Moose Toys ne sont pas des jouets comme les autres. C’est le cadeau idéal pour les enfants qui souhaitent exprimer leurs talents de sorcier. À l’aide d’un coup de baguette magique, d’une dose de potion magique et d’incantations, ils font surgir un petit animal devin d’un chaudron ou d’une boule de cristal. Les enfants découvrent avec surprise et enchantement la créature toute douce qui apparaît dans un nuage de vraie brume.

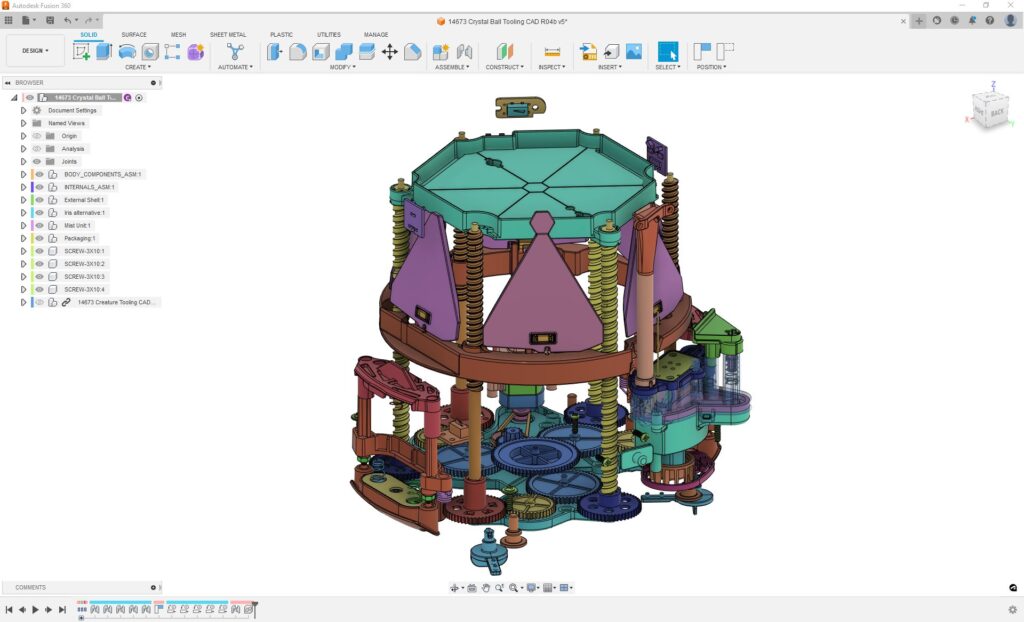

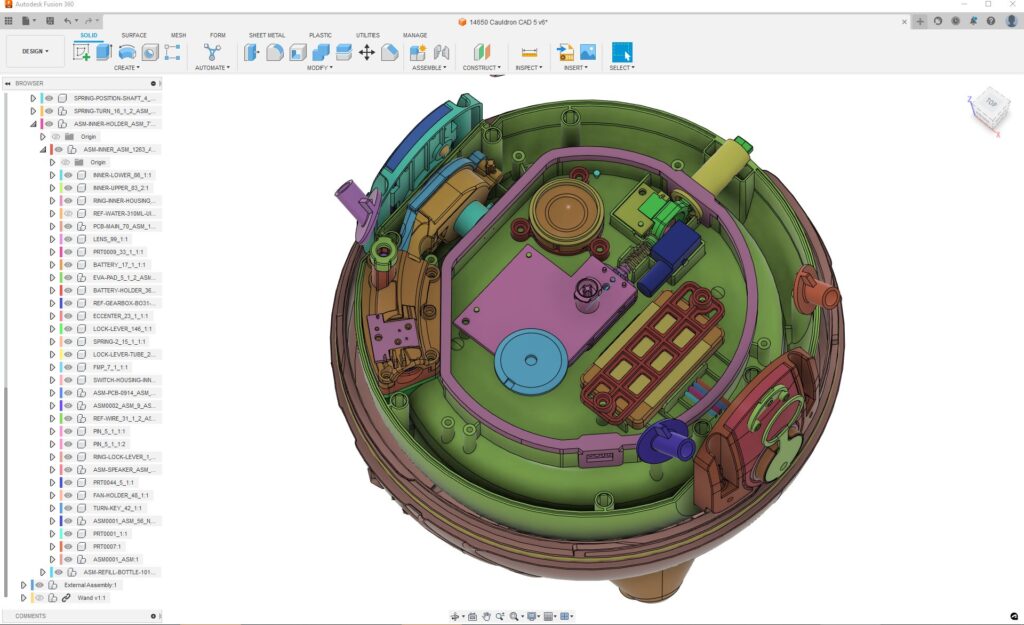

Ce jouet primé et populaire n’est pas apparu comme par magie. Un processus fantastique de conception et de fabrication, optimisé par Fusion 360, a permis de produire les effets de Magic Mixies, notamment cette brume qui se répand comme du brouillard pour créer une atmosphère mystérieuse. « Nous avons beaucoup travaillé sur la brume, que nous sommes les premiers à proposer », explique Carl Budd, directeur de l’ingénierie de Moose Toys.

Accélérer la réalisation sans sacrifier la qualité

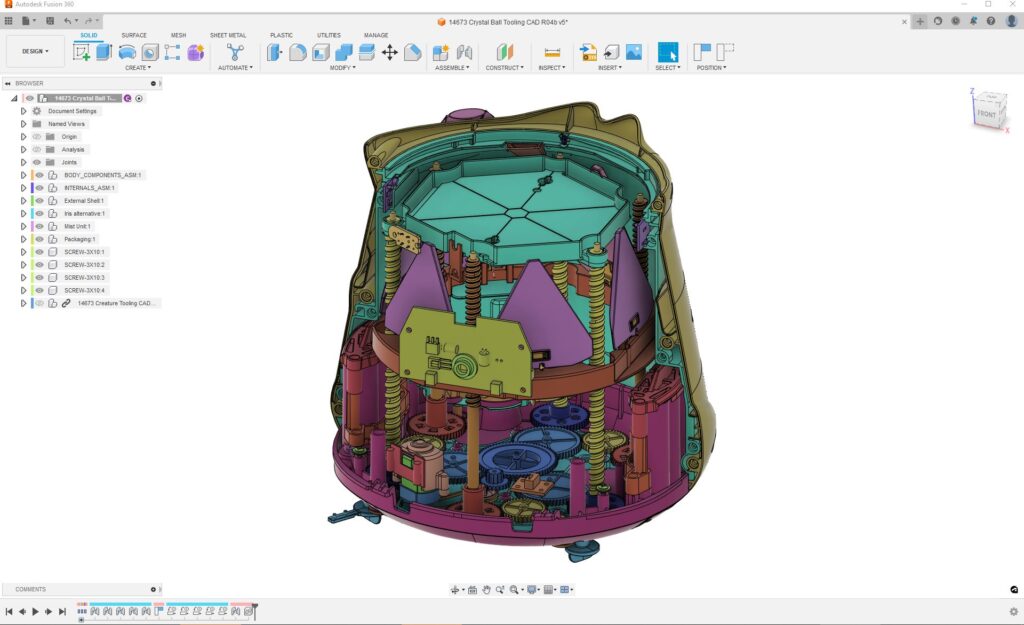

La création de la brume n’était qu’une des nombreuses étapes du cycle de développement incroyablement complexe et rapide de ce produit sophistiqué. L’équipe a utilisé Fusion 360 pour obtenir un prototype fonctionnel en 3 à 4 mois. Dix-huit mois ont suffi pour concevoir et fabriquer les premiers modèles de Magic Mixies, en plein pic de la pandémie.

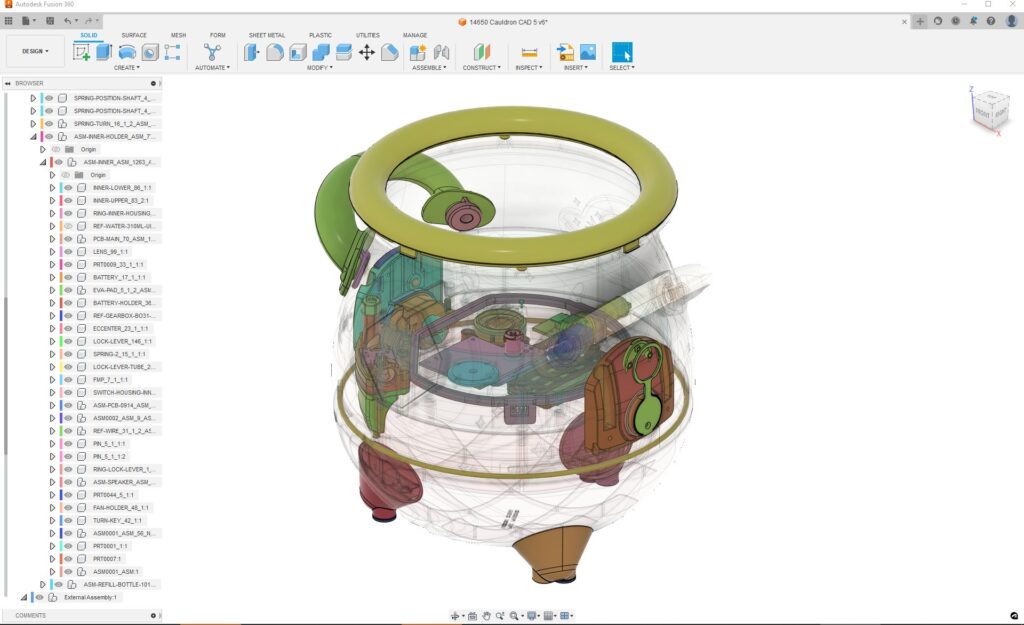

« Il s’agit probablement du projet le plus complexe que nous ayons intégralement réalisé à distance », indique Carl Budd. « Nos équipes ont collaboré et ont révisé la conception depuis les quatre coins du monde. Si nous avions continué d’utiliser SolidWorks, il aurait été impossible de travailler de façon décloisonnée. »

À eux seuls, les composants électroniques de Magic Mixies sont un tour de force. Les fabricants incorporent rarement des composants matériels dans les jouets en peluche. Ce choix a constitué un défi de conception et d’ingénierie pour l’entreprise. « Il est particulièrement difficile de modéliser les peluches dans les logiciels de CAO », précise Carl Budd. « Avec Fusion 360, nous pouvons obtenir l’apparence recherchée dès les premiers rendus internes. Pour la boule de cristal Mixies, nous avons utilisé l’outil de forme et nous avons appliqué différents éléments sur la surface, notamment des décalcomanies. »

Basée à Melbourne, en Australie, Moose Toys est une entreprise familiale qui a été fondée il y a plus de 30 ans et qui possède des bureaux dans le monde entier. Elle compte aujourd’hui plus de 600 employés et réalise un chiffre d’affaires de plus d’un milliard de dollars grâce à un réseau de distribution qui couvre 100 pays. L’entreprise commercialise de nombreux jouets et marques populaires, notamment Shopkins, Little Live Pets, Goo Jit Zu et Akedo. L’année dernière, elle a lancé une nouvelle gamme inspirée de Bluey, une série animée australienne extrêmement suivie. Moose Toys s’est donné pour principale mission de rendre les enfants « super heureux ».

En coulisses : prototypage d’une conception de jouet

Dans le secteur du jouet, tout n’est pas ludique. La concurrence est féroce. Pour anticiper les tendances et répondre à une demande en constante évolution, une mise sur le marché rapide est essentielle. Les produits sont souvent copiés. Les fabricants doivent mettre en œuvre des processus de conception et de fabrication efficaces afin de traduire leurs nouvelles idées en jouets qui répondront aux goûts des enfants.

« Dans notre secteur, le changement est constant », souligne Carl Budd. « Les jouets qui sont populaires une année deviennent complètement obsolètes l’année suivante. Nous devons être très réactifs. Chaque année est différente de la précédente. Nous développons sans cesse de nouveaux produits et nous améliorons nos produits déjà présents dans les rayons. »

Fusion 360 est désormais la principale plate-forme utilisée par Moose Toys pour la conception et la fabrication. La conception et le prototypage des éléments mécaniques sont principalement réalisés à Melbourne en collaboration avec les bureaux de Los Angeles et du Royaume-Uni. Le processus de conception commence généralement par la réalisation des concepts généraux. Ce travail est effectué par l’équipe créative. L’équipe d’ingénierie de Moose Toys s’implique très tôt dans le processus pour s’assurer que l’idée est réalisable en se fondant sur des matériaux et des prix donnés. Bien sûr, la demande des enfants, des parents et des distributeurs est le principal paramètre pris en considération.

Une fois les premières révisions de conception terminées et approuvées, un concepteur de produits fournit les esquisses. Ensuite, Carl Budd et son équipe commencent le prototypage dans Fusion 360. Le prototypage est un processus à plusieurs niveaux qui consiste à valider les fonctions mécaniques et électroniques.

« Nous élaborons tous les mécanismes », commente Carl Budd. « Tous les composants internes sont conçus par nos soins à l’aide de Fusion 360. Nous disposons d’un atelier équipé de nombreux outils, d’un laboratoire d’électronique et d’imprimantes 3D. »

Tests pratiques des produits

L’équipe présente son prototype fonctionnel aux dirigeants pour obtenir leur avis. Vient alors le véritable test, les enfants.

« De nombreux enfants participent aux tests pratiques des produits que nous organisons au sein des bureaux de l’entreprise », révèle Carl Budd. « Leurs commentaires sont précieux. Même si nous passons du temps à concevoir les jouets et à réfléchir à la façon dont les enfants les utiliseront, ils nous surprennent toujours par leur imagination. »

Cette phase de test terminée, l’équipe apporte les modifications de conception nécessaires, procède au contrôle final de sécurité et de conformité et finalise la conception du prototype avant de la transmettre aux équipes de production basées à Hong Kong et en Chine. Lors de ce travail, elle optimise l’utilisation des matériaux, dénombre les pièces et effectue les calculs pour les nomenclatures afin de déterminer le meilleur prix de mise sur le marché.

« Fusion 360 facilite la collaboration, ce qui représente un avantage considérable pour une entreprise internationale comme la nôtre », constate Carl Budd. « Nos bureaux, situés notamment en Australie, à Hong Kong, au Royaume-Uni et aux États-Unis, peuvent partager les fichiers. »

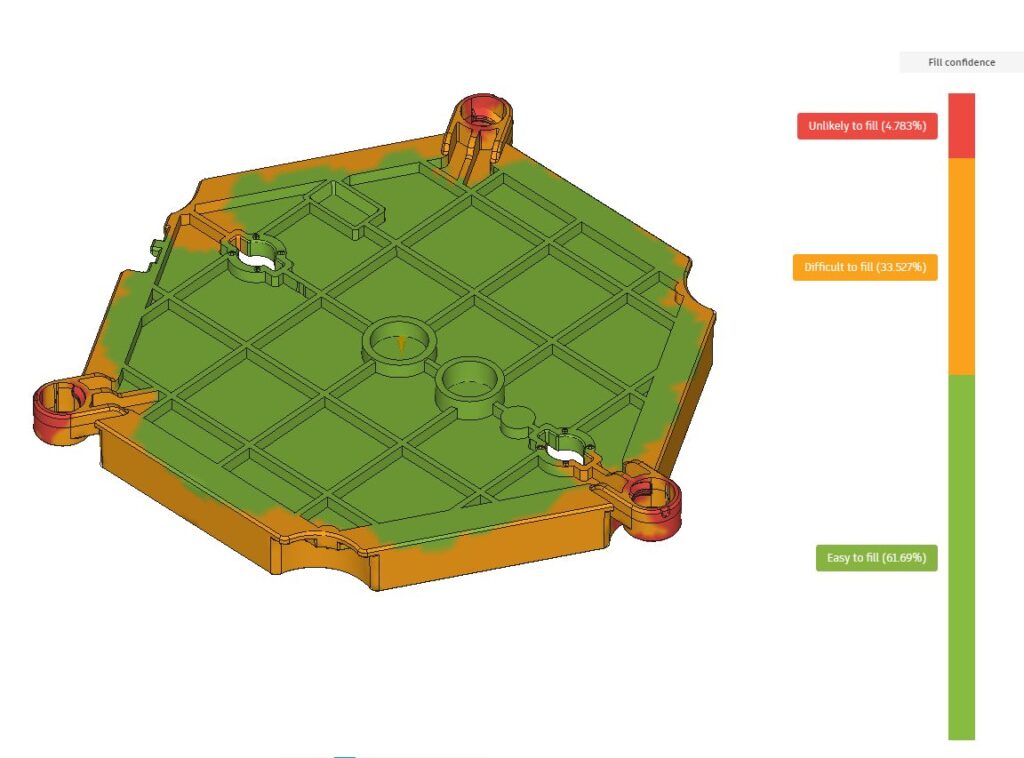

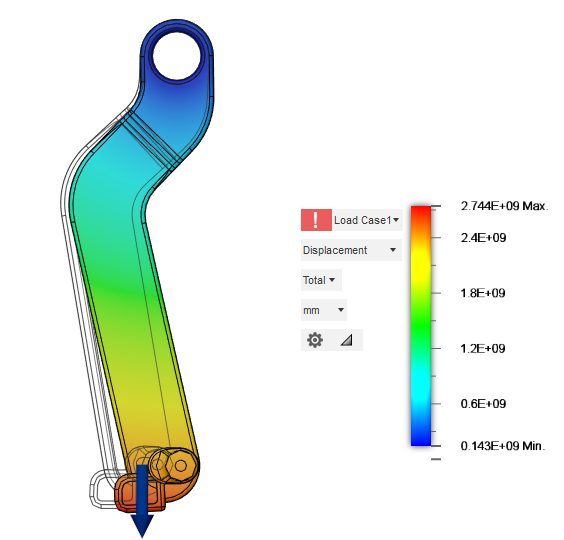

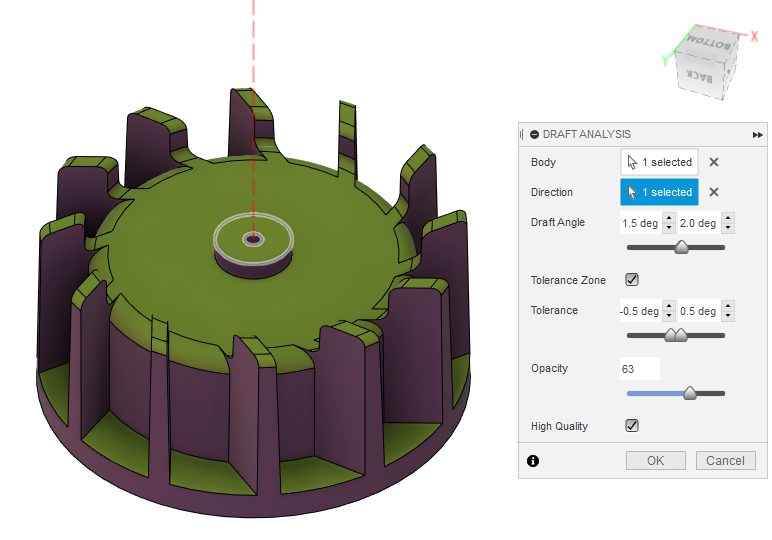

Le processus de conception et de fabrication des produits ne s’arrête pas à la phase de production. Durant la production, un problème peut se produire avec une pièce moulée. L’équipe peut alors utiliser l’outil d’analyse de moulage par injection et les outils d’étude de contraintes statiques de Fusion 360 pour rechercher une solution. L’entreprise reçoit également des commentaires après la commercialisation des jouets.

« Une fois les produits commercialisés, nous sommes très attentifs aux avis, aux commentaires des détaillants et aux appels au service clientèle, quel qu’en soit le motif », assure Carl Budd. « Nous n’hésitons pas à apporter rapidement des modifications au produit pour essayer de résoudre le moindre problème. »

Migration du travail de conception et de fabrication des produits vers Fusion 360

Moose Toys est connue pour ses avantages concurrentiels clés : flexibilité et innovation. Ces dix dernières années, ils sont devenus des facteurs de réussite encore plus importants en raison de la multiplication des composants électroniques et des mécanismes.

Carl Budd a rejoint Moose Toys il y a six ans en tant qu’ingénieur concepteur de produits. Responsable de la conception des produits depuis quatre ans, il s’occupe de la conception pratique des éléments mécaniques présents dans les jouets les plus complexes. Il a rapidement été confronté à des difficultés liées à la collaboration, à l’utilisation de différents logiciels et aux coûts. La plupart des membres de l’équipe utilisaient SolidWorks pour les tâches de conception mécanique. Carl Budd connaissait le logiciel pour s’en être servi pendant 12 ans lorsqu’il travaillait dans le domaine des appareils médicaux. D’autres concepteurs recouraient à Rhino pour la sculpture ainsi qu’à ZBrush.

« Lorsque j’ai rejoint l’entreprise, l’ingénierie n’avait pas la place qu’elle méritait et aucune équipe dédiée. Les équipes de conception travaillaient de façon cloisonnée », se souvient Carl Budd. « Nous avons voulu remédier à ce problème. L’objectif était d’amener tous les concepteurs à collaborer, car l’importation de fichiers dans SolidWorks à partir d’un logiciel comme ZBrush est un véritable cauchemar. Pour cela, il fallait investir dans des outils plus onéreux, notamment des plug-ins. »

Élimination des silos

Avec l’arrivée de nouveaux ingénieurs et concepteurs de produits dans l’équipe, le coût des licences logicielles et des plug-ins est devenu prohibitif. « Nous avions besoin d’une solution de CAO plus efficace », observe Carl Budd. « Après quelques recherches, nous avons rapidement opté pour Fusion 360. »

Les concepteurs de Moose Toys utilisent les outils de forme de Fusion 360 pour sculpter des animaux, des figurines, et plus encore. Pendant ce temps, l’équipe mécanique peut fabriquer les mécanismes et les composants électroniques internes en travaillant avec le même fichier.

« Fusion 360 offre aux ingénieurs en conception mécanique tous les outils dont ils ont besoin, notamment pour la simulation des mécanismes et la conception des boîtes d’engrenages et des couplages », explique Carl Budd. « Le logiciel inclut également des outils qui permettent aux concepteurs de produits de sculpter des formes. »

« Le paramètre le plus important a été la possibilité, avec Fusion 360, d’exécuter plusieurs fonctions à partir d’une seule solution. Nous n’avons pas besoin d’utiliser Rhino pour la sculpture ni SolidWorks pour la conception mécanique. Nous pouvons effectuer l’ensemble des tâches dans le même logiciel et le même fichier, de façon simultanée. C’est un avantage majeur. »

— Carl Budd, responsable de l’ingénierie, Moose Toys

Collaboration et travail dans le cloud avec Fusion 360

Après avoir utilisé SolidWorks et divers logiciels pendant des années, Moose Toys a pu constater les avantages de Fusion 360, de la conception à la fabrication en passant par l’électronique.

« Auparavant, nous essayions de collaborer sans aucun contrôle ni gestion des révisions, car nous utilisions un logiciel de CAO cloisonné dans chaque bureau. Maintenant, le système de gestion des fichiers et de stockage dans le cloud de Fusion 360 nous permet de travailler de façon centralisée », se réjouit Carl Budd. « Nous pouvons désormais conserver l’ensemble de nos données dans un emplacement unique. Ainsi, tous les intervenants sont en mesure d’accéder facilement à la version la plus récente d’une conception spécifique. »

« Nous avons également accès à toutes les versions à partir de l’historique de conception », poursuit-il. « Les utilisateurs peuvent facilement rechercher une conception antérieure s’ils souhaitent utiliser des repères de conception ou un composant OEM hérité. C’est extrêmement pratique. »

Fusion 360 apporte également d’autres avantages, dont la diversité des outils, la facilité d’utilisation et la flexibilité pour les fonctions et les rôles individuels au sein des équipes de Moose Toys. La possibilité de configurer toutes les règles de conception permet à un concepteur de prendre facilement en compte l’épaisseur des parois ou l’incidence qu’aura l’écoulement du plastique sur les rayons lors du processus d’injection. Le service d’ingénierie utilise Product Design Extension en association avec plusieurs outils de conception plastique très utiles, comme le précise Carl Budd. Le plug-in KeyShot pour Fusion 360 sert également aux rendus. Même le plug-in Fusion 360 pour Esko permet aux concepteurs d’emballages de collaborer plus facilement.

Grâce à Fusion 360, Moose Toys s’assure de respecter son engagement envers les enfants.