This post is also available in: Italiano (Italien) Deutsch (Allemand) English (Anglais)

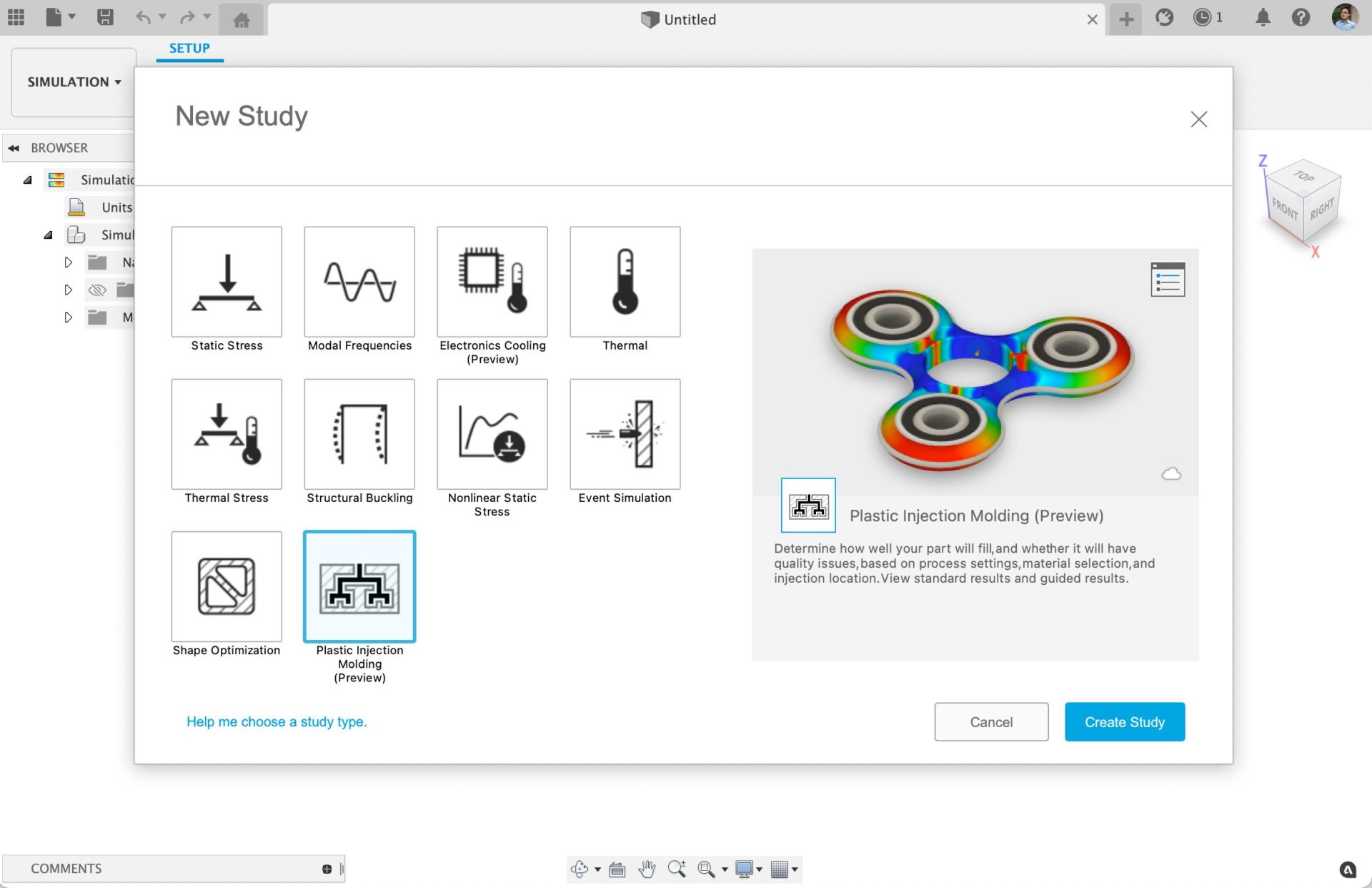

Annonce : la technologie de simulation de moulage par injection de Fusion 360, un nouveau déroulement de travail pour les ingénieurs qui vous permet de simuler vos propres études de moulage par injection directement sur Fusion 360.

La simulation de moulage par injection de Fusion 360

Vous pouvez trouver des pièces en plastique moulées par injection partout, il suffit de jeter un œil sur les produits consommés, les dispositifs médicaux et les pièces automobiles intérieures. Dans de nombreux cas, les composants en plastique définissent la forme extérieure d’une pièce et maintiennent les composants techniques à l’intérieur, protégés, secs et en bien en place. Les avantages de l’utilisation du moulage par injection durant la fabrication permettent la production de pièces complexes, de haute qualité, de manière rentable et hautement répétitive. Ce procédé est également capable de produire des pièces en grand volume et est extrêmement efficace.

Toutefois, sortir la pièce en plastique que vous avez conçue d’une machine de moulage peut être assez difficile. Par exemple, la capacité de remplir le moule complètement peut être fortement influencée par la conception de la pièce. La qualité globale de la pièce finale dépend aussi de plusieurs facteurs qui peuvent entraîner des défauts visibles sur la surface de la pièce ou des variations dimensionnelles empêchant l’assemblage du produit.

Pendant plus de 40 ans, Autodesk Moldflow a défini les bases des logiciels de simulation de moulage par injection. Il est également largement utilisé dans l’industrie des plastiques. Il a aidé à signaler les problèmes de moulage avant la création du moule en aidant les analystes à prendre des décisions éclairées et à minimiser les problèmes avant leur apparition durant la phase de production. Toutefois, les produits de simulation de moulage ont été créés pour répondre aux besoins d’utilisateurs spécialisés et dédiés qui approfondissent les résultats de l’analyse pour prendre des décisions basées sur les données afin de fournir des recommandations de conception aux membres de l’équipe. Les métiers d’« Analyste fonctionnel » (analyste Modflow) répondent à la question « comment puis-je fabriquer cette pièce en plastique » et utilisent généralement les conceptions CAO dans le cadre de leur contribution. À l’aide des simulations, ils formulent des recommandations relatives au processus de conception. Sans ces changements, la pièce sera beaucoup plus difficile à fabriquer. Le flux de travail de l’analyste fonctionnel est un flux de travail d’IAO assez traditionnel qui n’a peut-être pas pleinement exploité tous les avantages qu’offre l’informatique moderne.

Simulation de moulage par injection

Grâce à la nouvelle technologie de Simulation de Moulage par Injection intégrée à Autodesk Fusion 360, nous avons créé un flux de travail complémentaire pour les ingénieurs qui, bien qu’ils ne travaillent qu’occasionnellement avec des pièces en plastique, souhaitent donner leur avis sur la faisabilité de leur fabrication par moulage par injection. En général, cette personne collaborera étroitement avec les concepteurs et répondra à la question « cette pièce peut-elle être fabriquée ? » afin d’apporter les améliorations nécessaires. Cet ingénieur ne connaît peut-être pas tout sur le moulage par injection de plastique (puisque ce n’est pas son travail), mais il comprend les principes de base et peut être impliqué dans les prises de décisions comme le choix des matériaux.

Simulation de moulage par injection de Fusion 360

Sur Fusion 360, la configuration initiale, y-compris la sélection du matériau, le choix d’un point d’injection et la sélection du type de processus de moulage, est automatiquement effectuée lors de l’entrée sur l’espace de travail de Simulation de Moulage par Injection. Elle aide un nouvel utilisateur à surmonter certains des obstacles initiaux pour commencer tout en évitant la perception que tout doit être parfait si l’on veut obtenir un résultat fiable. Comme tout autre outil de simulation, plus les informations que vous fournissez pour l’analyse sont minutieuses, mieux seront les résultats prévus. La Simulation de Moulage par Injection de Fusion 360 vous permet de personnaliser, au fur et à mesure, la configuration si des informations plus spécifiques sont connues. Par exemple, si quelqu’un a déjà pris des décisions concernant le point d’injection, vous pouvez l’ajuster avant le début de l’analyse.

De plus, supposons que votre entreprise a l’habitude d’utiliser certains matériaux spécifiques. Dans ce cas, il y a de bonnes chances de trouver les propriétés exactes de ces matériaux dans la base de données préchargée qui contient plus de 11.000 matériaux. Cependant, s’en tenir à ces entrées par défaut pour l’analyse vous fournira de bonnes informations pour commencer à comprendre la façon dont votre pièce sera moulée.

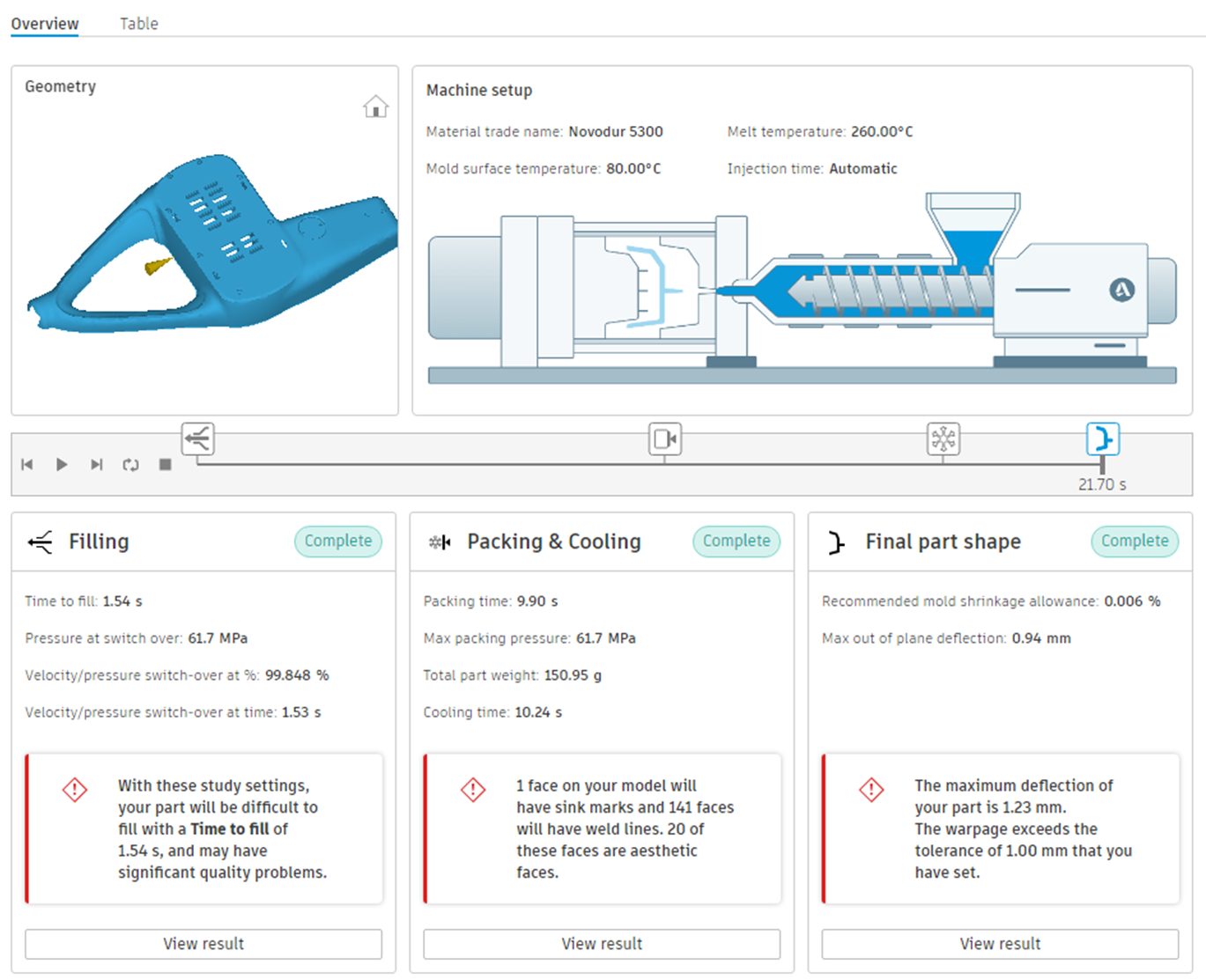

Résultats Guidés et Analyse de la Déformation

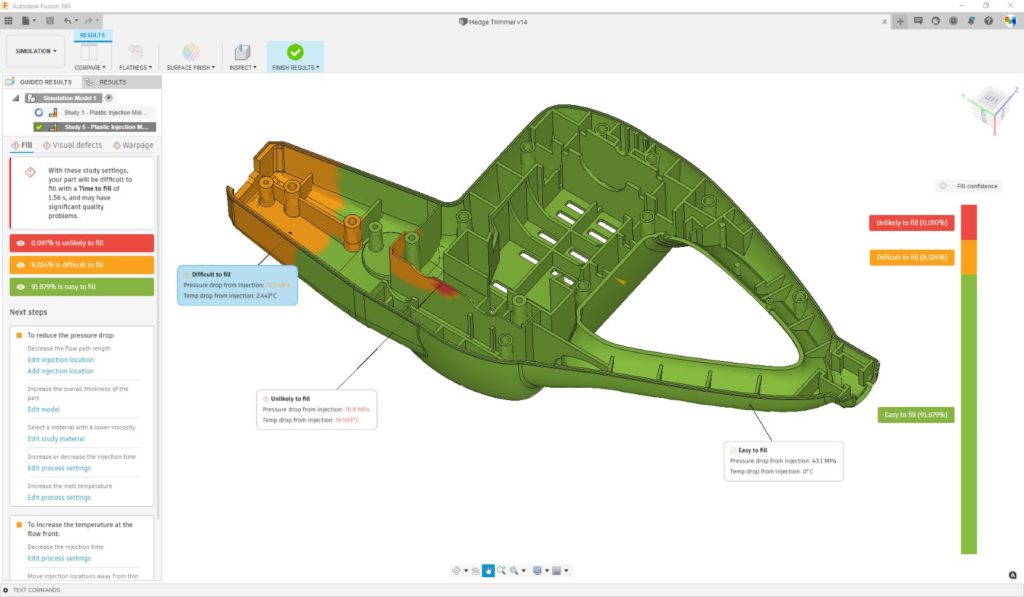

Fusion 360 diffère des méthodes de simulations de moulage typiques de la façon dont l’utilisateur peut examiner les résultats. En plus des résultats traditionnels observés où les utilisateurs tirent leurs propres conclusions, la Simulation de Moulage par Injection de Fusion 360 propose une expérience dite « Résultats Guidés » qui fournit à l’utilisateur des réponses aux questions suivantes :

1. La pièce va-t-elle se remplir ?

2. Est-ce que j’aurai des marques d’enfoncement et des lignes de soudage sur les zones esthétiquement importantes ?

3. Vais-je avoir des problèmes de déformation excessifs ?

La Simulation de Moulage par Injection fournit également des suggestions ciblées pour résoudre des problèmes apparents en modifiant par exemple la conception ou en changeant le point d’injection.

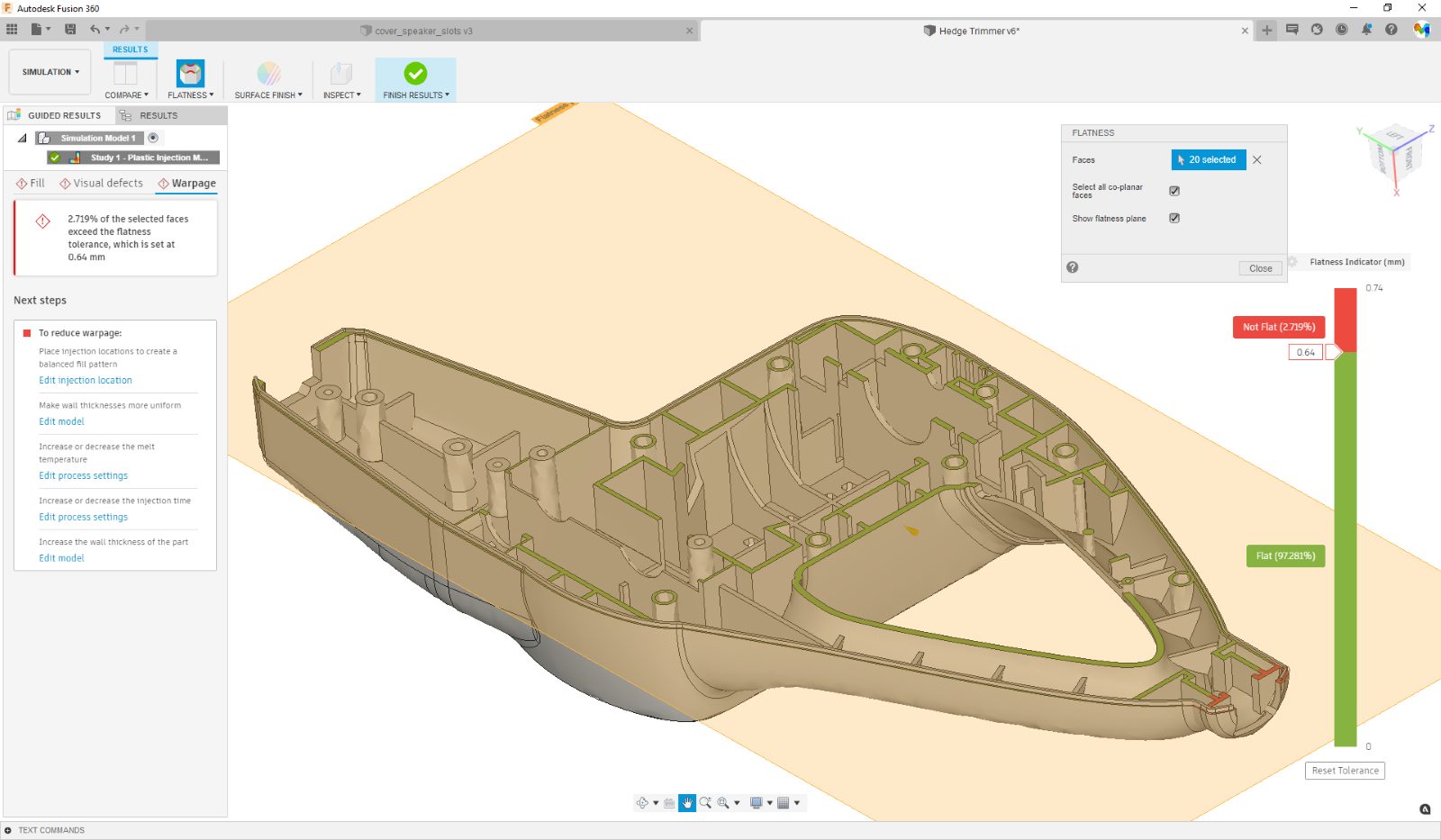

En ce qui concerne la déformation, nous avons créé une nouvelle approche qui permet aux utilisateurs de savoir si certaines faces se déforment hors plan d’une certaine plage de tolérance – planéité donnée. Cette fonction vous permet d’évaluer s’il faut s’attendre à des problèmes lors de l’assemblage de deux pièces complémentaires. La façon traditionnelle d’examiner ce type de problème peut demander beaucoup de travail et est sujette aux erreurs. Cette nouvelle approche est donc beaucoup plus simple : « en rouge = non toléré » et « en vert = toléré. »

Le nouvel environnement de post-traitement comprend également un résumé des résultats de la simulation, avec des animations utiles qui expliquent les différentes étapes du processus de moulage. Ce résumé peut également être utilisé pour collaborer avec d’autres personnes.

La Simulation de Moulage par Injection de Fusion 360 a tous les éléments natifs à un logiciel de simulation ; la possibilité d’animer les résultats, d’analyser les valeurs des données, de comparer les différentes options de conception ou de fabrication, et la possibilité d’amplifier les déformations. De plus, les utilisateurs de Fusion 360 peuvent également bénéficier de fonctionnalités puissantes supplémentaires telles que le contrôle de versions et la simultanéité pour collaborer facilement avec les membres de l’équipe qui continuent peut-être à faire évoluer la conception.

Pour l’instant, la technologie de Simulation de Moulage par Injection de Fusion 360 est limitée à l’analyse de la « pièce uniquement » et n’est pas destinée à résoudre les problèmes liés à la conception du moule (donc le canal de distribution, le canal de refroidissement, et le moule ne peuvent pas être ajouté). Cette technologie est également limitée au processus de moulage par injection thermoplastique standard utilisé pour fabriquer la grande majorité des pièces en plastique.

Comme vous pouvez le constater, la nouvelle technologie de simulation de moulage par injection de Fusion 360 ne remplacera pas immédiatement les produits de simulation de moulage utilisés aujourd’hui, et ce n’est d’ailleurs pas la raison pour laquelle elle a été conçue. Il s’agit plutôt d’un point de départ et d’un regard neuf pour fournir des informations de manière plus intuitive. Nous pouvons nous appuyer sur ce point de départ et éventuellement l’étendre à d’autres utilisateurs ayant des besoins différents.