This post is also available in: 日本語 (Giapponese) English (Inglese)

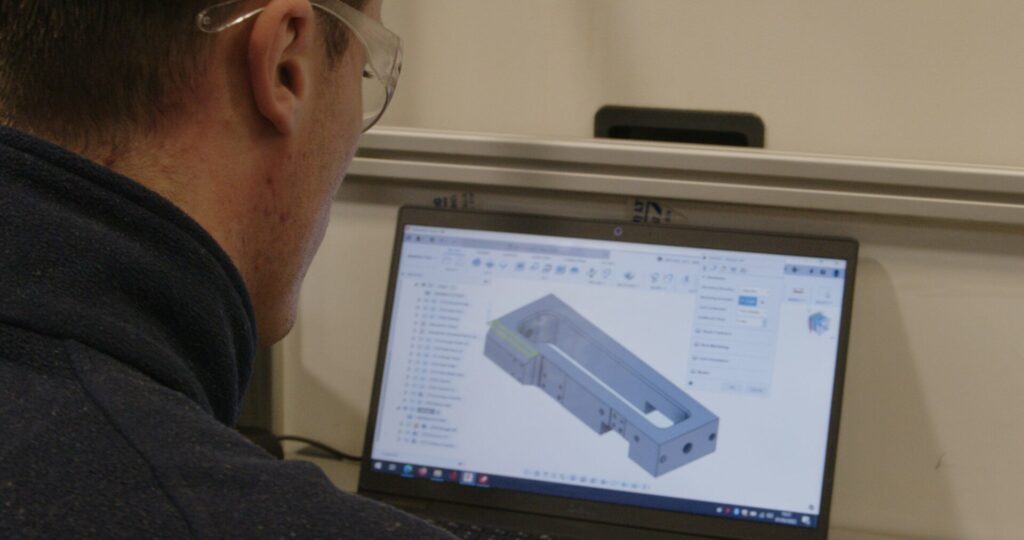

Fondata nel 1939, Brown & Holmes (Tamworth) Ltd. vanta un’invidiabile reputazione di qualità unita all’impegno per la sostenibilità ambientale: una combinazione che negli anni ha permesso di conquistare un numero significativo di nuovi clienti. Dal 2013, l’azienda utilizza strumenti di progettazione Autodesk, come Inventor, per progettare componenti, attrezzature e assemblaggi. Negli ultimi due anni, tuttavia, le crescenti esigenze del team hanno portato alla consapevolezza che le procedure, il flusso di lavoro e il sistema CAM esistenti necessitavano di una revisione significativa. Un aumento degli ordini ha spinto l’azienda ad aggiornare le proprie licenze includendo l’abbonamento alla Autodesk Product Design and Manufacturing Collection (PDMC), una raccolta di prodotti Autodesk che include Inventor e Fusion 360.

Ashley Fielding è stato il primo in azienda a introdurre Fusion 360 nel team quando gli è stato affidato il compito di applicare l’inserimento manuale dei dati su una macchina CNC per produrre una serie di attrezzature. Un controller CNC con capacità limitate rendeva il processo ancora più laborioso, allungando i tempi di programmazione e produzione e aumentando il rischio di commettere errori nell’inserimento dei dati.

Sfruttare 5 assi con l’estensione di lavorazione di Fusion 360

Avendo utilizzato Fusion 360 in un ruolo precedente, Fielding suggerì di utilizzare Fusion 360 Machining Extension per migliorare e sostituire l’inserimento manuale dei dati. Contemporaneamente, l’azienda ha installato un nuovo strumento di lavorazione a 5 assi DMG MORI. I cicli e le macro del software CAM precedente si sono rivelati inefficienti e, in alcuni casi, incapaci di produrre i pezzi di cui Brown & Holmes necessitava. Ciò rendeva la programmazione CAM un “collo di bottiglia” che costringeva all’inattività per lunghi periodi il nuovo macchinario, in attesa della generazione del codice NC.

La direzione di Brown & Holmes ha contattato Autodesk e ha incaricato il nostro team di creare dei post-processori adatti alla macchina a 5 assi DMG MORI. Brown & Holmes ha configurato Fusion 360 su un laptop posto a fianco del macchinario DMG MORI, migliorando drasticamente i tempi di attività del mandrino. Altrettanto significativo è il fatto che la formazione dei macchinisti dell’officina a programmare i pezzi con Fusion 360 ha eliminato il sopra citato collo di bottiglia. Mai più macchine in attesa che i programmatori dell’ufficio creassero il codice NC per l’officina. I macchinisti hanno potuto finalmente creare autonomamente i propri programmi.

“Più di un anno fa abbiamo avuto la fortuna di aggiudicarci un grosso appalto con tempi molto stretti”, ricorda Paul Bourne, Operations Manager di Brown & Holmes. “Il CAD/CAM e la programmazione offline venivano svolti dai nostri team leader. Con questo nuovo sistema, possiamo svolgere le attività di gestione e delegare la programmazione offline ai ragazzi in officina. Abbiamo iniziato con Fusion 360, innanzitutto, perché era già incluso nel software Inventor di Autodesk per la progettazione. Ci è sembrata un’opportunità naturale per provare qualcosa di nuovo, che si è rivelato un successo molto proficuo. Ora, tra i macchinari dell’officina, abbiamo sei postazioni di Fusion 360 con l’estensione di lavorazione (Machining Extension)”.

“Fusion 360 ha ridotto le segnalazioni di non conformità del 34% e ha contribuito al raddoppio del fatturato.”

Paul Bourne, Operations Manager, Brown & Holmes

“Se metto un lavoro sul tavolo e lo programmo con il controllo CNC Siemens Shopmill del macchinario, mi ci vuole più di una giornata di programmazione”, aggiunge Neil Flint, operatore CNC presso Brown & Holmes. “Con Fusion 360 il processo è molto più veloce e ci metto un quarto del tempo, se non meno. Quando i pezzi sono più complessi e richiedono una programmazione CAM offline, ci affidavamo ai capisquadra. Di conseguenza, molti addetti dovevano attendere che i programmatori li aiutassero e li supportassero per portare il lavoro in officina. Lavorando con Fusion 360, non dobbiamo più rivolgerci a un programmatore offline: posso fare tutto da solo sulla macchina con il software che ho a disposizione”.

L’operatore CNC Steve Sisam conferma questa affermazione: “Da quando utilizziamo Fusion 360, il tempo di attività dei nostri mandrini è aumentato in modo significativo. Non dobbiamo più aspettare che i programmi vengano eseguiti offline con diversi macchinari in coda. Talvolta le macchine restavano ferme in attesa di un programma. Ora posso eseguirlo io stesso. Il mandrino lavora più rapidamente, i pezzi escono più velocemente dalla macchina e noi siamo lasciati liberi di lavorare. Dunque, arriva un pezzo e ricevo un blocco di materiale. Da lì, programmo il pezzo dall’inizio alla fine con Fusion 360 e lo porto in ispezione. Non mi affido più ad altre persone: posso continuare a svolgere il lavoro in prima persona, accelerando così la produzione dell’azienda”.

Attuare un cambio di direzione

Naturalmente, non è cambiato tutto da un giorno all’altro con l’acquisto di sei postazioni di Fusion 360 da parte del produttore in subappalto. Nel maggio del 2021, con un macchinista in officina in grado di programmare direttamente sul macchinario, il collo di bottiglia della programmazione offline ha iniziato a ridursi e il tempo di attività del mandrino è migliorato in modo significativo. In quel periodo, Brown & Holmes ha ricevuto un ordine importante che avrebbe aggravato l’intasamento della programmazione. Invece, l’azienda ha riconosciuto i vantaggi che un macchinista ha ottenuto dalla combinazione tra Fusion 360 e il macchinario a 5 assi DMG MORI e ha successivamente investito in altre postazioni Fusion 360 con Machining Extension.

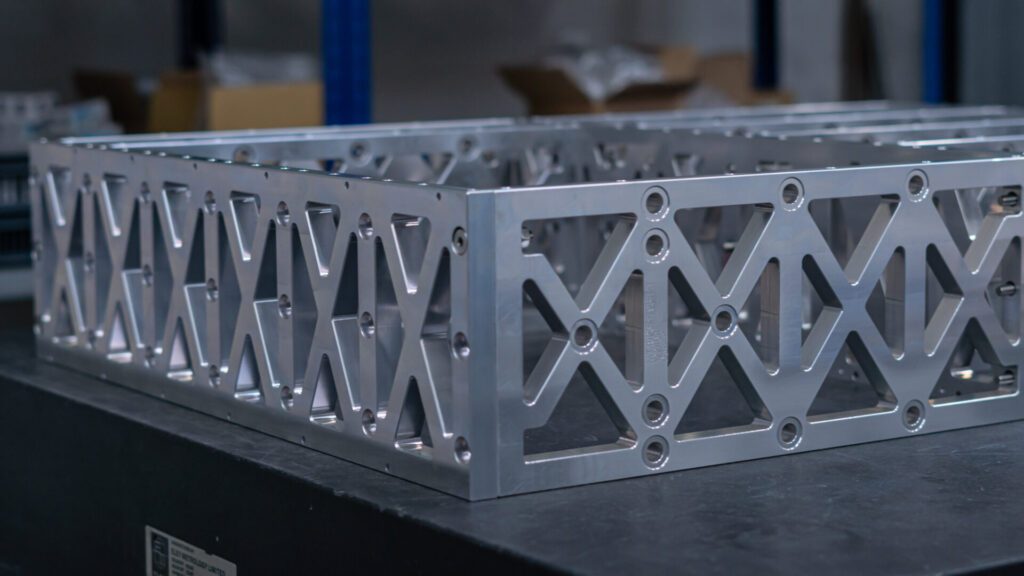

Fusion 360 Machining Extension sblocca strategie e funzionalità aggiuntive rispetto al livello base di Fusion 360, tra cui la lavorazione simultanea a 5 assi, il rifinimento del percorso utensile, l’ispezione della superficie con sonde installate sul mandrino e l’allineamento automatizzato delle parti. Brown & Holmes ha formato diversi operatori su Fusion 360 e sull’estensione di lavorazione, che è stata poi implementata in tutta l’officina.

Con un carico di lavoro e lotti molto diversificati, oltre a macchine utensili di una moltitudine di fornitori, come Doosan, Mazak, DMG MORI, Colchester, XYZ e Bridgeport, Brown & Holmes aveva bisogno di una soluzione CAM onnicomprensiva in grado di soddisfare le sue diverse esigenze e di fornire post-processor affidabili per il suo vasto parco macchine.

L’aggiunta di altre postazioni Fusion 360 ha fornito funzionalità CAM all’officina, ma l’introduzione della Machining Extension ha davvero migliorato le cose in fabbrica. L’estensione per la lavorazione fornisce il riconoscimento dei fori e la foratura automatica per velocizzare l’esecuzione dei fori riconosciuti nei modelli CAD 3D. Il team di Brown & Holmes ha utilizzato questa funzione per sostituire l’inserimento manuale dei dati per la programmazione e la lavorazione delle lamiere.

Per quanto riguarda le operazioni di fresatura, Fusion 360 Machining Extension offre strategie intelligenti, come Steep & Shallow per automatizzare la programmazione di parti complesse, insieme a una gamma completa di innovativi percorsi utensile multiasse per ottimizzare in modo sicuro la lavorazione a 4 e 5 assi. Per garantire la massima sicurezza al programmatore e all’operatore durante la semplificazione dei cicli di programmazione e di lavorazione, Machining Extension offre anche un sistema completo di prevenzione delle collisioni multiasse che incorpora l’utensile, il supporto, il fissaggio e il mantenimento dell’utensile.

L’estensione per la lavorazione consente inoltre ai programmatori dell’officina Brown & Holmes di modificare i percorsi utensile e persino di incorporare funzioni di ispezione come il controllo delle superfici, il sondaggio delle geometrie e l’allineamento dei componenti. Ma una caratteristica fondamentale che Fusion 360 e Machining Extension hanno fornito a Brown & Holmes è l’uniformità.

“Con alcune delle frese di fascia alta che utilizziamo, le velocità e gli avanzamenti devono rispettare una gamma molto specifica. La libreria di utensili di Fusion 360 ci ha dato la possibilità di standardizzare l’intera officina e di avere una libreria degli utensili che abbiamo utilizzato per determinati lavori e materiali”, aggiunge Fielding. “Questo significa che possiamo dire ai ragazzi in officina quali sono gli strumenti che servono e quali vanno usati per determinati lavori e tipi di materiali, in modo che non abbiano alcun problema. Questo ci permette anche di aumentare le velocità e gli avanzamenti in tutta l’officina, il che sta migliorando notevolmente la nostra produttività riducendo i tempi”.

Bourne conclude: “Da quando abbiamo Autodesk Fusion 360 in sede, abbiamo raddoppiato il nostro fatturato! Le nostre segnalazioni di non conformità si sono ridotte del 34% e i relativi costi sostenuti si sono ridotti in misura analoga. Inoltre, infonde un maggiore orgoglio per il lavoro che svolgiamo. La formazione dei ragazzi in officina ha dato loro maggiore impulso e motivazione per migliorare se stessi e ampliare il loro contributo all’azienda. Col senno di poi, vorrei che avessimo acquistato Autodesk Fusion 360 prima”.

Sei pronto a vedere come Machinig Extension di Fusion 360 può trasformare il flusso di lavoro del tuo team?