This post is also available in: Français (Francese) Deutsch (Tedesco) 日本語 (Giapponese) English (Inglese)

Utilizzerete sistemi fondamentali di coordinate di fresatura CNC in svariati campi, non necessariamente nel caso di un singolo macchinario CNC. Tutti i più recenti macchinari CNC condividono caratteristiche analoghe: utilizzano l’asse X, Y e Z per definire le coordinate spaziali all’interno del macchinario, insieme ad uno strumento (a volte una fresa, a volte un estrusore, altre un raggio laser) che si sposta nello spazio di lavorazione. Pur cambiando il tipo di tecnologia, le basi rimangono essenzialmente invariate. In questo articolo spiegheremo come funziona sistema di coordinate CNC parlando del sistema di coordinate cartesiane, del sistema di coordinate di lavorazione (Work Coordinate System – WCS) e delle compensazioni.

Perché le coordinate sono importanti per la fresatura CNC?

Le macchine additive lavorano su un elemento a partire dal basso verso l’alto. Non vi è alcun dubbio riguardo dove il pezzo cominci sul piano da lavoro. In ogni caso, qualcosa come una fresa deve sottrarre del materiale da un oggetto esterno. Per far ciò, il macchinario necessita di individuare la posizione del materiale nello spazio fisico. Magari fosse semplice come inserire un pezzo di metallo nella vostra CNC e premere “avvia”!

Le cose cominciano a farsi complicate al momento dell’aggiunzione di una varietà di strumenti di fresatura diversi. Ognuno di essi ha lunghezze differenti che influenzano la distanza tra il mandrino ed il pezzo in lavorazione. Quel punto di origine che avete appena impostato per una fresa lunga 1″, ovviamente, non funzionerà per una punta di trapano lunga 3″.

Potete pensare al sistema di coordinate come al metodo in cui i macchinari CNC comprendono lo spazio tridimensionale. In mancanza di un sistema di coordinate, il vostro macchinario CNC non avrebbe modo di sapere:

– Dove si trova il blocco di materiale

– Quanto dista il vostro strumento dalla parte in lavorazione

– Quali movimenti eseguire per agire sulla parte in lavorazione

Il sistema di coordinate può sembrare, a prima vista, complicato, ma può essere suddiviso in semplici componenti. Cominciamo con le basi del sistema cartesiano di coordinate.

Fondamenti cartesiani

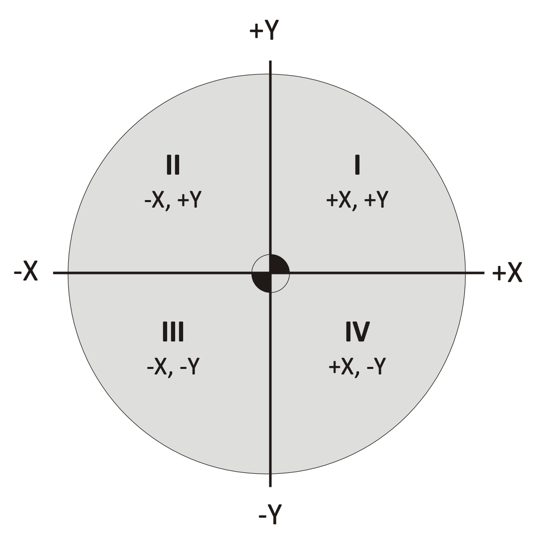

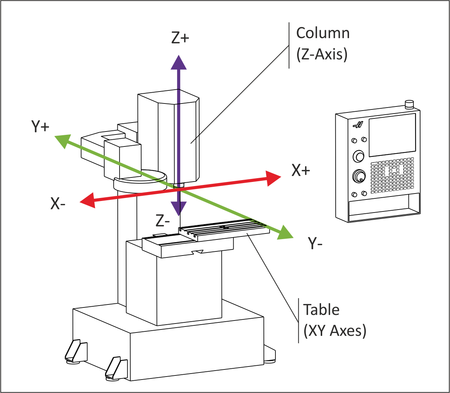

Quasi ogni macchinario CNC utilizza un sistema di coordinate cartesiane basato su assi X, Y e Z. Il sistema permette a un macchinario di muoversi in una specifica direzione su uno specifico piano.

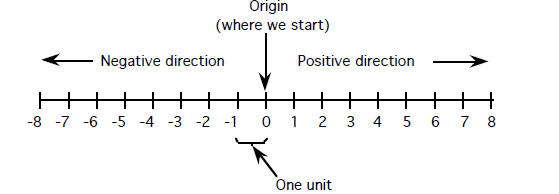

Riducendo un sistema cartesiano alle sue basi vi ritroverete con una stringa di numeri familiare. Un punto sulla stringa viene designato come l’origine. Qualsiasi numero alla sinistra dell’origine sarà negativo, mentre quelli alla sua destra saranno positivi.

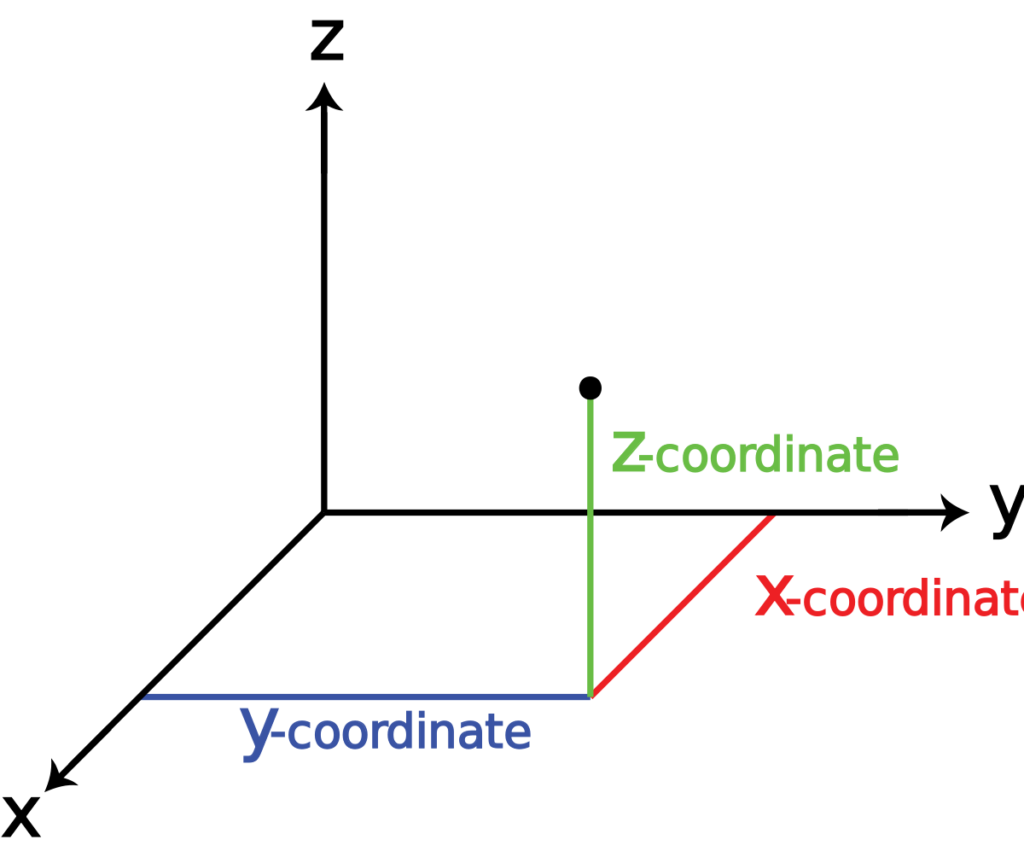

Combinando l’asse X, Y e Z in angoli di 90° otterrete uno spazio tridimensionale che permetterà al vostro macchinario CNC di muoversi. Ogni asse viene intersecata al punto di origine.

Un metodo semplice per comprendere il sistema di coordinate cartesiane in relazione al proprio macchinario CNC è utilizzare la “Regola della Mano Destra”. Posizionate il palmo della mano verso l’alto, estendendo il pollice e l’indice verso l’esterno ed il medio verso l’alto. Mettete la mano di fronte al vostro macchinario CNC, allineandola al mandrino del macchinario, e vedrete le linee delle assi allinearsi alla perfezione.

-Il dito medio corrisponde all’asse Z.

-Il dito indice corrisponde all’asse Y.

-Il pollice corrisponde all’asse X.

Come utilizza le coordinate un macchinario CNC

Utilizzando il sistema di coordinate cartesiano possiamo controllare il macchinario CNC lungo ogni asse per trasformare un blocco di materiale in un prodotto lavorato. Nonostante sia difficile descrivere gli assi utilizzando termini relativi, in base ad ogni asse otterrete i seguenti movimenti (dalla prospettiva di un operatore di fronte al macchinario):

L’asse X permette movimenti verso “destra” e “sinistra”

L’asse Y permette movimenti verso “avanti” e “indietro”

L’asse Z permette movimenti verso “sopra” e “sotto”

Mettete tutto insieme e avrete un macchinario CNC che può lavorare su vari lati di un materiale da lavorazione sul piano XY e a vari livelli dell’asse Z. Che sia una fresatrice o un laser, ogni macchinario utilizza questo sistema fondamentale di movimento.

Il movimento della vostra CNC, insieme al sistema di coordinate, è sempre basato sul modo in cui si muovono i vostri strumenti, dunque non sul piano da lavoro. Ad esempio, incrementando il valore X delle coordinate muoverete il piano a sinistra ma, dalla prospettiva dello strumento, il movimento sarà verso destra sul materiale in lavorazione

Incrementando il valore delle coordinate dell’asse Z muoverete il mandrino verso l’alto, mentre diminuendolo si muoverà in basso sul materiale in lavorazione. Inciderete il pezzo che corrisponde a una coordinata negativa dell’asse Z.

Se questa lettura vi lascia più confusi che persuasi, non preoccupatevi. Capire la differenza tra i movimenti del vostro strumento e del piano è più semplice che spiegarlo. Date un’occhiata al seguente video di Robert Cowan per vedere come si svolge l’azione.

Il punto di origine del vostro macchinario CNC

Ogni macchinario CNC ha il suo punto di origine interno chiamato “Home”. Quando attiverete per la prima volta il vostro macchinario CNC, esso non avrà idea di dove si trovi nello spazio fisico e richiederà una calibrazione per potersi orientare.

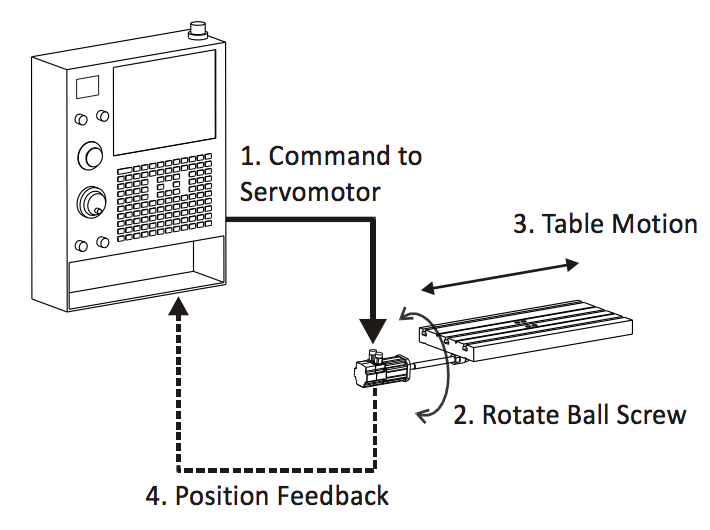

Quando accade, i tre assi della vostra CNC si sposteranno verso il loro limite meccanico. Una volta raggiunto il limite, un segnale viene inviato al controller, il quale ricorderà la posizione “Home” per quell‘ asse in particolare. Quando ciò accade per tutti e tre gli assi, la macchina sarà “Homed” (calibrata).

Il processo varia di macchina in macchina. Per alcune, vi è un finecorsa fisico che segnala al controller che il macchinario ha raggiunto il limite di un asse. Su altre macchine, vi è un intero sistema dedicato che rende il tutto incredibilmente fluido e preciso. Il controller di un macchinario invia un segnale attraverso un circuito a un motore dedicato che si connette ad ogni asse del macchinario. Tale motore ruota una vite a sfera collegata al piano di lavorazione del vostro macchinario CNC, permettendone il movimento.

Come vengono utilizzate le coordinate CNC da un operatore?

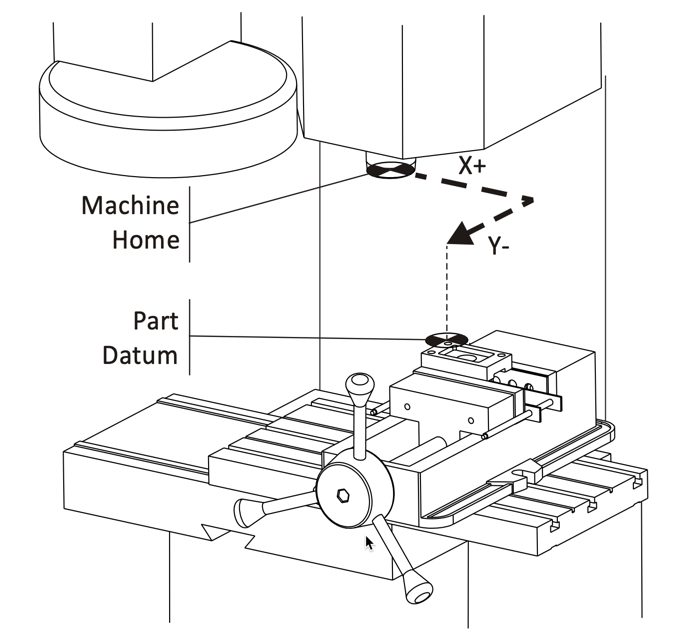

Finora abbiamo parlato di come un macchinario CNC utilizzi il proprio sistema interno di coordinate. Il problema è che tale sistema non è un punto di riferimento semplice da comprendere per noi esseri umani. Ad esempio, quando la vostra CNC trova la propria posizione Home, si troverà nella parte estrema del proprio limite meccanico lungo l’asse X, Y e Z. Immaginate di dovere utilizzare questi valori di coordinate estreme come punto di inizio del vostro programma CNC. Sarebbe un incubo!

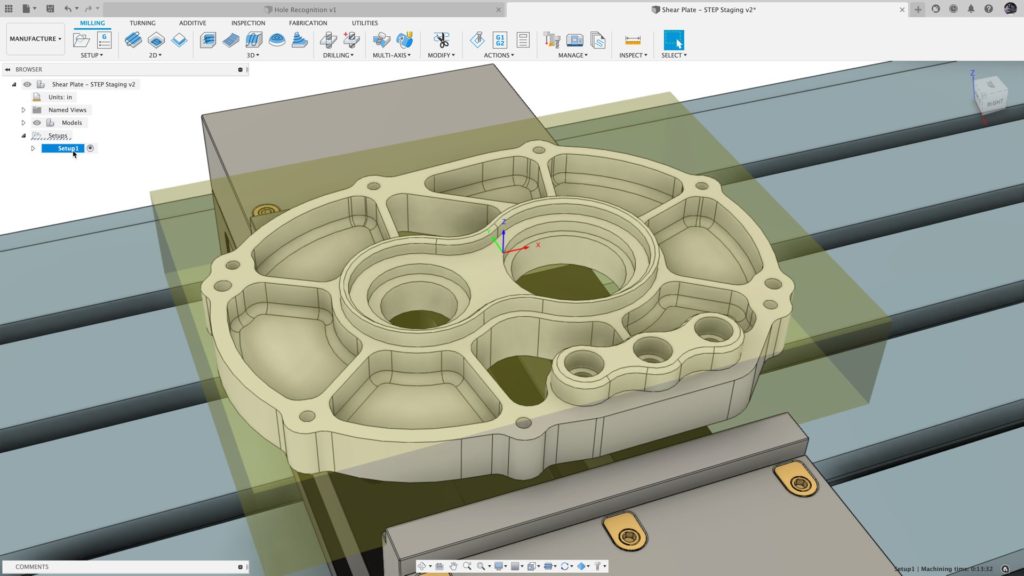

Per semplificare il processo di scrittura di programmi CNC, utilizzeremo un sistema differente di coordinate designato ad uso umano, chiamato Work Coordinate System (sistema di coordinate di lavorazione – WCS). Il WCS definisce un punto di origine in particolare su un blocco di materiale da lavorazione, di solito attraverso software CAM come Fusion 360.

Potete definire qualsiasi punto su un blocco di materiale come punto di origine di un WCS. Una volta stabilito tale punto, bisognerà individuarlo all’interno del vostro macchinario CNC utilizzando un definitore di limite, un quadrante indicatore, una sonda o un altro metodo di localizzazione.

Selezionare un punto di origine nel proprio WCS necessità un’attenta pianificazione. Tenete in mente i seguenti punti durante il processo:

-L’origine andrà individuata tramite mezzi meccanici, con una sonda o un definitore di limite.

-Origini ripetibili consentono di risparmiare tempo quando si cambiano parti.

-L’origine deve tenere conto delle tolleranze richieste dalle operazioni successive.

Potremmo scrivere un intero articolo sulla selezione dei punti di origine ottimali, specialmente per ogni impostazione successiva, quando l’accumulo di tolleranze comincia a crescere. Assicuratevi di tenere in mente le tolleranze degli elementi lavorati in precedenza, il vostro meccanismo di localizzazione e le specifiche del vostro macchinario per assicurarvi che il vostro prodotto finale sia conforme alle aspettative.

Come interagiscono le macchine CNC e le coordinate umane

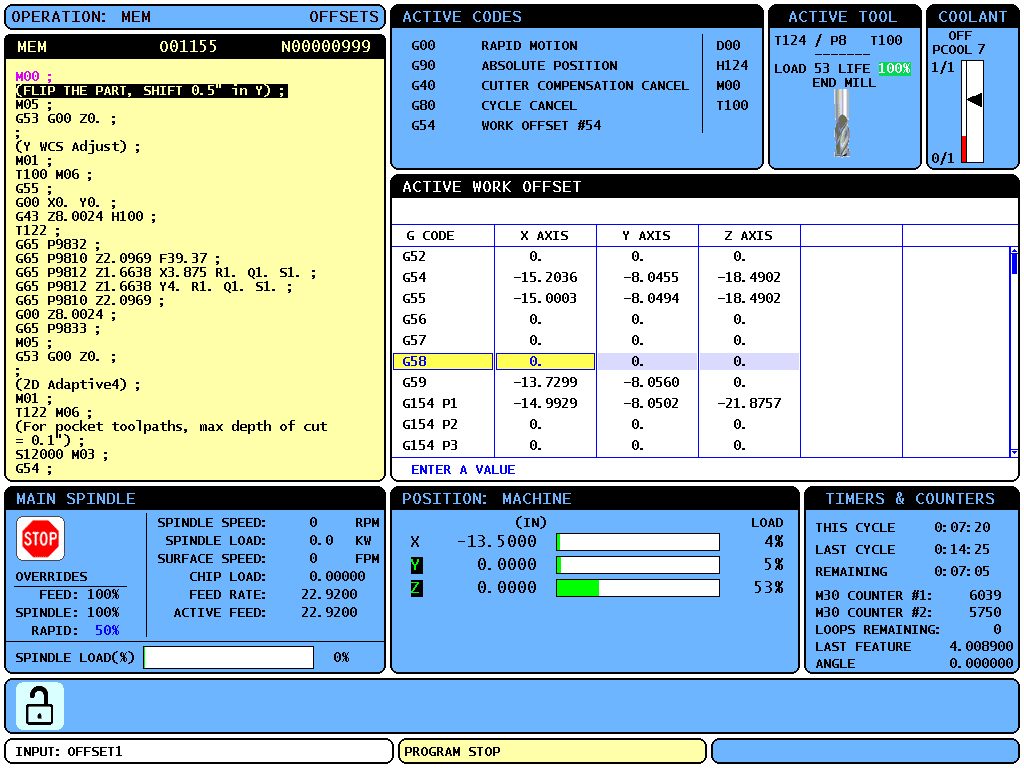

Come abbiamo menzionato, gli operatori umani utilizzeranno un WCS, che fornirà un set di coordinate di semplice comprensione per produrre un programma CNC. In ogni caso, queste coordinate saranno ben diverse da quelle “comprensibili” dal macchinario. Dunque, come fa la vostra CNC ad interpretarle? Con una compensazione!

Una macchina CNC userà una compensazione per determinare la differenza di distanza tra il vostro WCS e la sua posizione iniziale. Queste compensazioni sono memorizzate nel controller della macchina e, in genere, sono accessibili da una tabella delle compensazioni.

Nell’immagine precedente è possibile constatare che vengono programmate varie compensazioni: G54, G55 e G59. Qual è il beneficio derivante dal disporre di compensazioni multiple? Se state lavorando su diverse parti dello stesso progetto, ad ognuna di esse può essere assegnata la propria compensazione. Ciò permette al macchinario CNC di correlare accuratamente il proprio sistema di coordinate a varie parti in posizioni differenti, e di completare diversi setup alla volta.

Compensazione degli strumenti

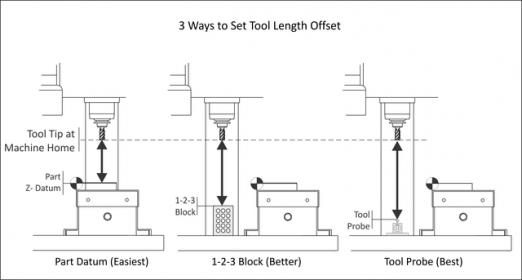

È piuttosto comune utilizzare strumenti multipli per un singolo progetto, ma è necessario un metodo per tenere in considerazione la lunghezza dei diversi strumenti. Programmare una compensazione degli strumenti nel proprio macchinario CNC facilita il lavoro. Programmando la compensazione di uno strumento, il vostro macchinario CNC saprà con certezza quanto ogni strumento si estende dal mandrino. Vi sono diversi modi per registrare la compensazione di uno strumento:

-Manualmente: spostate lo strumento annesso al macchinario dalla posizione Home alla posizione zero della parte in lavorazione. La distanza percorsa dallo strumento viene misurata ed inserita come compensazione dello strumento.

-Usando un blocco di precisione: impostando tutti gli strumenti su una posizione Z comune al di sopra di un blocco di precisione 1-2-3 posizionato sul piano dal lavoro del macchinario.

-Utilizzando una sonda: la sonda determinerà automaticamente la compensazione necessaria allo strumento. Si tratta del metodo più efficiente ma anche di quello più costoso, in quanto necessita di una sonda nel proprio equipaggiamento.

Unire il tutto

Ora che disponiamo delle nostre coordinate fondamentali in un unica soluzione, diamo un’occhiata ad un set di lavoretti semplici. Utilizzeremo una parte che è già stata lavorata fino definire una forma esterna. Ora, è necessario utilizzare il nostro macchinario CNC per realizzare dei buchi, degli slot e delle fessure.

Operazione n. 1

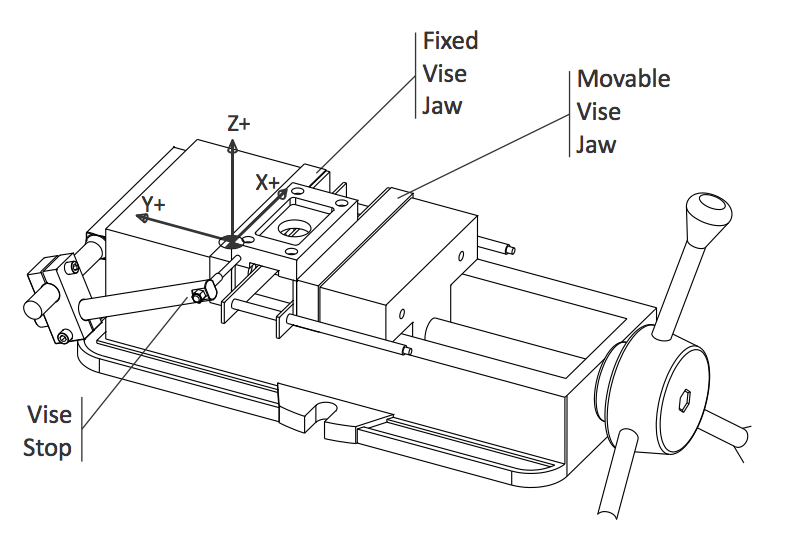

Innanzitutto, bisogna individuare e stabilire le assi ed il punto di origine.

Il pezzo è bloccato in una morsa, imbullonato al piano da lavoro del macchinario ed allineato in base alle assi della macchina.

Ciò mantiene l’asse X del WCS allineata con l’asse X della macchina.

La parte sinistra si trova contro un ferma morsa. Questo stabilisce un’origine ripetibile dell’asse X.

Dato che una delle ganasce della morsa è fissa, possiamo usarla per determinare un’origine ripetibile dell’asse Y, trovando questa posizione con l’ausilio di un rilevatore di bordi o di una sonda.

Col nostro WCS al proprio posto, il macchinario è adesso in grado di comprendere la posizione dell’oggetto relativa alle sue coordinate interne. Il processo di lavorazione comincia creando le fessure e trapanando i fori sul primo lato della parte in lavorazione.

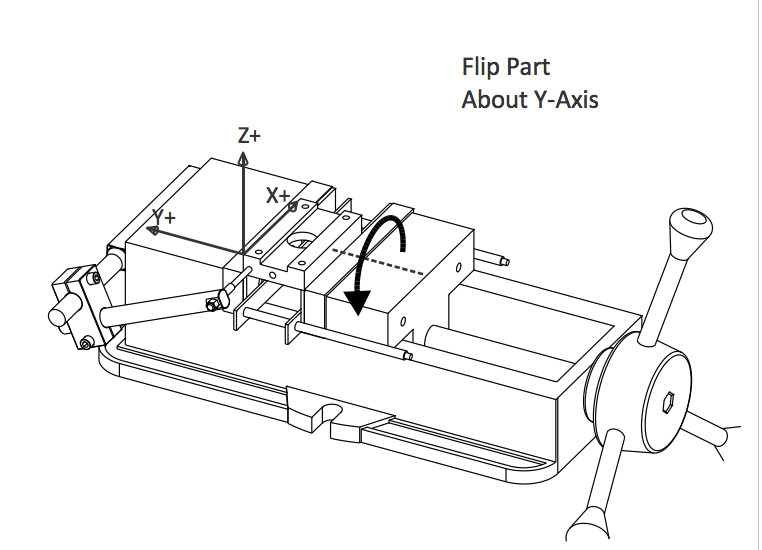

Operazione n. 2

Ora la parte in lavorazione è stata ruotata per essere lavorata dall’altro lato. Dato che abbiamo ruotato di 180° la parte in lavorazione, che il contorno esterno risulta simmetrico, e che le precedenti compensazioni di X e Y sono ripetibili, il WCS non dovrà subire cambiamenti. Stiamo anche utilizzando lo stesso strumento, dunque potrà essere applicata la stessa compensazione di Z.

Una variabile importante che, in questo caso, deve essere tenuta in considerazione è la forza di bloccaggio della morsa in uso. Se non l’avete già visto nel vostro laboratorio, gli operatori tipicamente segnano la posizione chiusa di una morsa con un pennarello nero, oppure utilizzano una chiave dinamometrica.

Perchè lo fanno? Per creare una pressione di serraggio costante durante lo spostamento o la rotazione dei pezzi. I cambiamenti nella pressione di serraggio possono portare a differenze nel posizionamento di un pezzo, o ad altri inconvenienti come la deformazione o l’inarcamento del pezzo a seconda della relativa geometria. Supponendo che la nostra forza di serraggio sia più o meno la stessa, l’operazione numero 2 può adesso avere luogo.

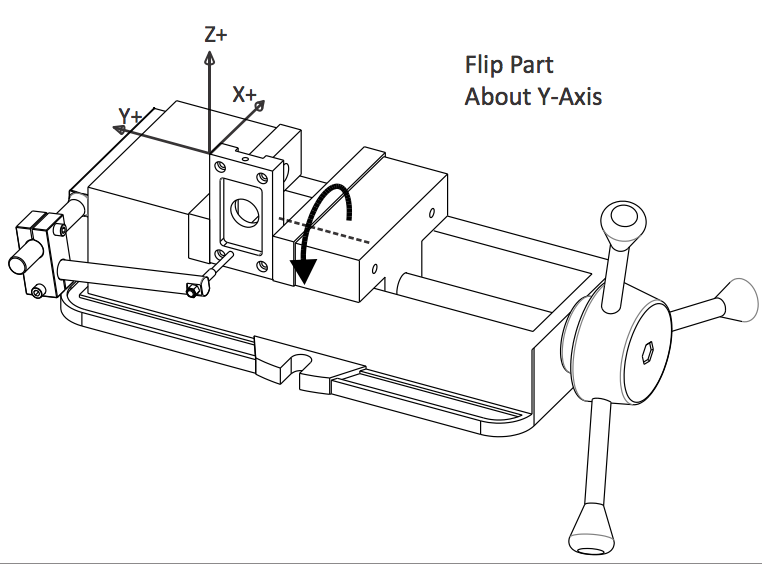

Operazione n. 3

Ora è necessario trapanare alcuni buchi, il che necessita che la parte sia in piedi sulla sua estremità. Tale rotazione non varia l’origine XY del WCS. Però, adesso c’è una distanza minore tra il nostro attrezzo e la parte in lavorazione.

Ciò necessita l’implementazione di una nuova compensazione, che muoverà il punto di origine sull’angolo superiore della parte in lavorazione. Inoltre, sono stati rimossi i paralleli per incrementare la superficie di presa ed è stata abbassato il blocco della morsa, in modo che possa connettersi con la faccia della parte in lavorazione, invece che con la fessura inferiore.

Possiamo comunque utilizzare due dei nostri piani di referenza originali per completare l’operazione n. 3.

Pronti a partire!

Ora sapete come funzionano le coordinate CNC, e potete aggiungere queste conoscenze nella vostra cassetta degli attrezzi. Usatele ovunque vi porti la vostra carriera! I sistemi di coordinate di lavorazione (WCS) colmano il divario tra le coordinate interne della macchina e il vostro programma CNC. Questi tre sistemi lavorano all’unisono per localizzare con precisione e lavorare i materiali mantenendo una qualità costante nel tempo. Che si tratti di Bridgeport, Tormach o Haas, il sistema di coordinate rimane sempre fedele.