This post is also available in: English (Inglese)

Uno sguardo a come le aziende italiane Garage221 e 3DiTALY hanno usato Fusion 360 per progettare e stampare in 3D un serbatoio personalizzato per una moto in tempi molto stretti.

Si dice che in certe attività la passione sia tutto. E probabilmente è vero. Ci sono poi attività in cui la passione ha importanza fondamentale ma non sufficiente a far vincere le sfide. È il caso della vicenda che vede coinvolte due aziende italiane: Garage221 e 3DiTALY Il primo è un atelier dedicato alle moto e alla loro customizzazione, la seconda è una realtà estremamente innovativa che – grazie alla stampa 3D—ha fatto del cambio di paradigma la propria cifra stilistica. A queste si deve poi aggiungere—e possiamo farlo visto che siamo a Roma—quello che in Italia si chiama l’oste, cioè la realtà che mette a disposizione le tecnologie necessarie per far germogliare idee e sogni. In questo caso il riferimento è Autodesk e in particolare il suo software Fusion 360.

Tutto ha inizio circa un anno e mezzo fa quando Garage 221, atelier romano che si dedica alla customizzazione di moto, partecipa e vince un contest ideato dalla casa motociclistica Yamaha, per ricordare i quarant’anni dalla nascita della XT500, modello decisamente iconico, non solo per il marchio giapponese, ma per tutto il mondo delle due ruote.

Il contest prevedeva che i partecipanti disegnassero una moto in ricordo della prima XT500 partendo da un modello attuale. Alla Violante by Garage221 è andata la meritata medaglia di vincitrice del concorso. La medaglia però aveva anche un rovescio: la realizzazione del progetto premiato, per poterlo esporre in diversi contesti internazionali, a partire dai saloni di settore.

“La sfida per noi,” ci spiega Pier Francesco Marchio titolare insieme ai figli Alessandro e Massimiliano di Garage 221, “era riuscire a realizzare un prototipo che andasse oltre il semplice compito di stile. A noi interessava realizzare un prodotto che potesse rappresentare una vera alternativa al design originale del modello attuale e potesse magari diventare un esempio di customizzazione in kit. Quindi non più un prodotto speciale unico e raro per un cliente, ma un oggetto che magari potesse diventare acquistabile dai privati. Un classico one-off. ”

Una sfida poi perfettamente vinta, visto che Violante è stata esposta nello stand Yamaha sia all’ultimo EICMA di Milano, sia al Motor Bike Expo di Verona.

Era evidente che la parte più significativa di tutto il progetto stesse proprio nella realizzazione del nuovo serbatoio, elemento determinante per stabilire l’aspetto estetico della moto.

Così Pier Francesco Marchio e i suoi si misero al lavoro con un metodo per loro tradizionale. Ovverosia la realizzazione di sagome e dime nonché la conseguente lastratura di lamiere di acciaio per poter arrivare alla forma desiderata. Dopo diverse settimane di lavoro si resero conto che i tempi si stavano dilatando troppo e che il risultato finale era troppo lungo da ottenere seguendo la strada già tracciata dalla esperienza. Così, iniziarono a guardarsi attorno per individuare una realtà che potesse in qualche modo supportarli in questa avventura, permettendo loro di accelerare i tempi di realizzazione, anche in considerazione del fatto che il primo appuntamento espositivo cui la moto doveva essere presente era ormai prossimo.”

“In questa nostra ricerca,” ci spiega Marchio, “siamo arrivati a 3DiTALY che non solo ci ha affiancato, ma ci ha permesso di arrivare in modo efficace e rapido esattamente dove volevamo.”

3DiTALY è un laboratorio pionieristico e sperimentale, il primo 3D printing store ad operare in Italia e si è data come target aziende e designer che scelgono la tecnica della stampa 3D, proponendo tutto ciò che serve dalla fase di ideazione alla realizzazione di un oggetto. Questo, oltre tutto, fornendo non solo gli strumenti necessari a svolgere l’attività, ma proponendo la formazione professionale a chi desideri emanciparsi dalla dipendenza stretta e pensi di iniziare un percorso di crescita progettuale autonoma. Tutta l’attività di progettazione di 3DiTALY parte da Autodesk Fusion 360, uno dei prodotti professionali più completi e versatili che siano presenti sul mercato della progettazione.

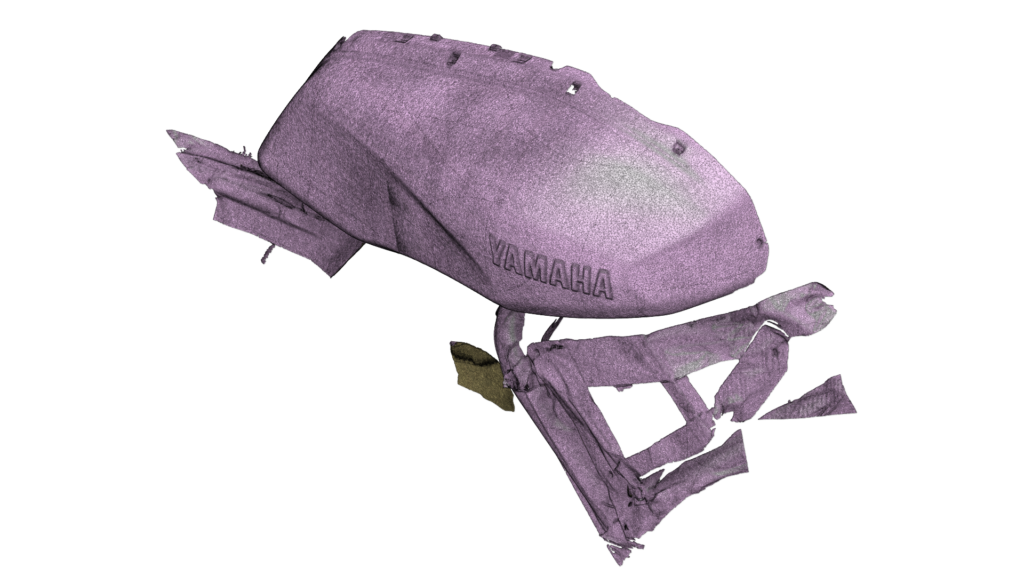

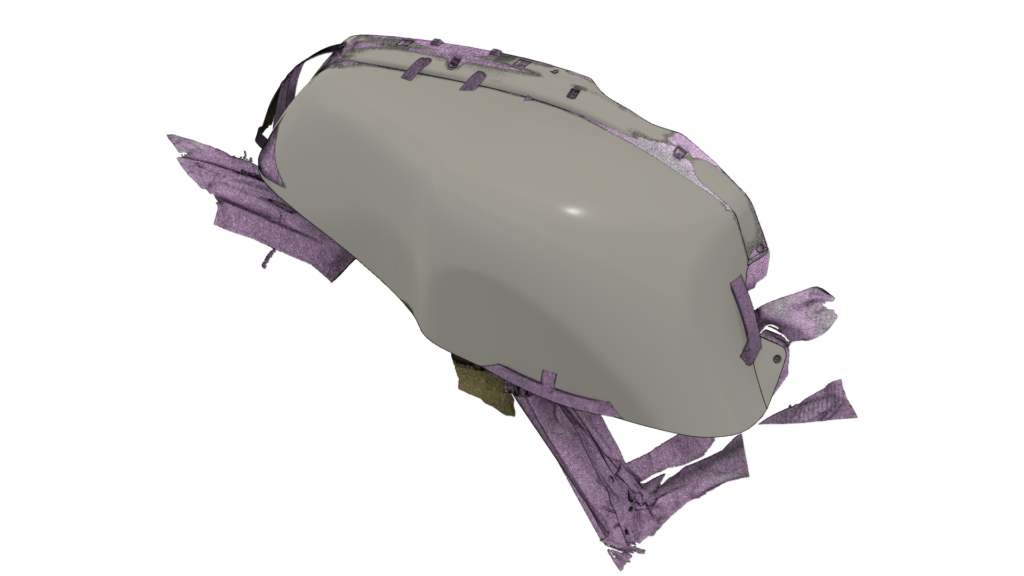

Il metodo operativo concordato fra 3DiTALY e Garage221 prevedeva di iniziare il percorso realizzativo con la scansione ottica dell’area del materiale disponibile e dell’area dove si sarebbe inserito in serbatoio. “Questo—ci spiega Giampiero Romano, responsabile ufficio stampa e co-fondatore—per avere la certezza dimensionale ma anche la precisione di punti di attacco e altre zone di riferimento e riscontro del serbatoio. Dopo avere effettuato la scansione ottica dell’area in cui inserire il nuovo componente è iniziata la fase cruciale del lavoro attorno alla Violante. Infatti la parte più impegnativa di tutto il processo—spiega ancora Romano —non era solo avere una nuvola di punti tale da fornire le indicazioni esatte per la realizzazione del serbatoio in questione, ma la gestione dei dati e la loro corretta utilizzazione. Infatti sempre più spesso questo genere di processo si arena proprio nella corretta e rapida gestione del dato.”

“E nel termine corretto, inseriamo anche la precisione e la qualità delle informazioni che si riescono a estrapolare, per arrivare a un progetto definitivo che possa esser poi stampato in additive manufacturing, garantendo il migliore risultato possibile.”

“Uno dei vincoli più importanti di tutto il processo riguardava i tempi a disposizione che erano ridotti davvero al minimo. Quindi in una manciata di ore si doveva essere in grado di fare la scansione dell’area ( quasi un giorno di lavoro) e poi procedere con tutte le fasi seguenti necessarie. Quando si parla di tempi ristretti ci riferiamo a un processo che doveva durare complessivamente una settimana.”

Uno dei classici imbuti in cui ci si imbatte quando si eseguono progetti di questo genere è nel passaggio dei dati da una fase di lavorazione all’altra. Dopo il trasferimento della nuvola di punti al CAD, un altro punto critico è la gestione all’interno del software di progettazione di tutti gli aspetti che devono mantenere la loro assoluta connotazione, senza dare il minimo problema.

3DiTALY per questo genere di attività è una esperta utilizzatrice di Fusion 360 e degli altri prodotti Autodesk per i quali è anche punto di riferimento per la formazione degli utilizzatori.

“È qui,” ci spiega Gilberto Pescatore, project manager 3DiTALY e Autodesk Certified User, che si è occupato in prima persona della gestione con Fusion 360 del progetto, “Che emerge con chiarezza il grande vantaggio competitivo di Autodesk Fusion 360, che siamo riusciti a sfruttare fino in fondo come strumento di reverse engineering fino alla modellazione stilistica. In questi casi avere un unico prodotto con cui operare è sicuramente meglio. Anzi più che un unico prodotto parlerei di più prodotti inseriti armonicamente nella medesima suite. Questo comporta un vantaggio operativo inimmaginabile perché si opera e si ragiona sempre secondo uno schema familiare e che si ripete lungo tutta l’attività. Insomma —spiega ancora Pescatore—lavoriamo maneggiando sempre lo stesso strumento che da parte sua ci propone costantemente un modus operandi friendly e facile da seguire. La differenza sta nel gran tempo risparmiato nel trasferire i dati lungo tutto il processo software necessario. Non riesco a quantificare in termini di ore o percentuali i vantaggi ottenuti con Fusion 360, ma posso assicurare che se avessimo operato seguendo un percorso che prevedesse il passaggio da software diversi come spesso accade a chi non utilizza Autodesk Fusion 360, non saremmo mai stati in grado di mantenere il ruolino di marcia e non avremmo consegnato il lavoro in tempo.”Volendo si posso quantificare le ore di lavoro: 5 giornate a 8 ore al giorno.”

“Considerando anche i tempi di verifica con il cliente. Verifiche rese più facili e tempestive grazie alla possibilità di intervenire sul design della forma e sulla meccanica grazie alla progettazione parametrica. Sinceramente questa capacità di Fusion 360 di operare come una sola entità ci ha fatto risparmiare una grande quantità di tempo. Grazie al cloud di Fusion 360, ho fatto un riscontro sui tempi di lavorazione CAD. E’ iniziato il Giovedì alle 11:17 AM ed è terminato il Mercoledì alle 4:33 PM. Senza contare il sabato e la domenica sono 5 giorni. A questo devo poi aggiungere un altro aspetto che riguarda in primis noi che usiamo il software per il nostro lavoro. Mi riferisco ai costi che anche in questo caso danno a mio avviso ragione ad Autodesk. Per avere a disposizione la licenza per un prodotto costantemente aggiornato e perfettamente funzionante, spendiamo una frazione di ciò che ci costerebbe un altro sistema se dovessimo comprare il pacchetto e poi gestirlo in autonomia.”